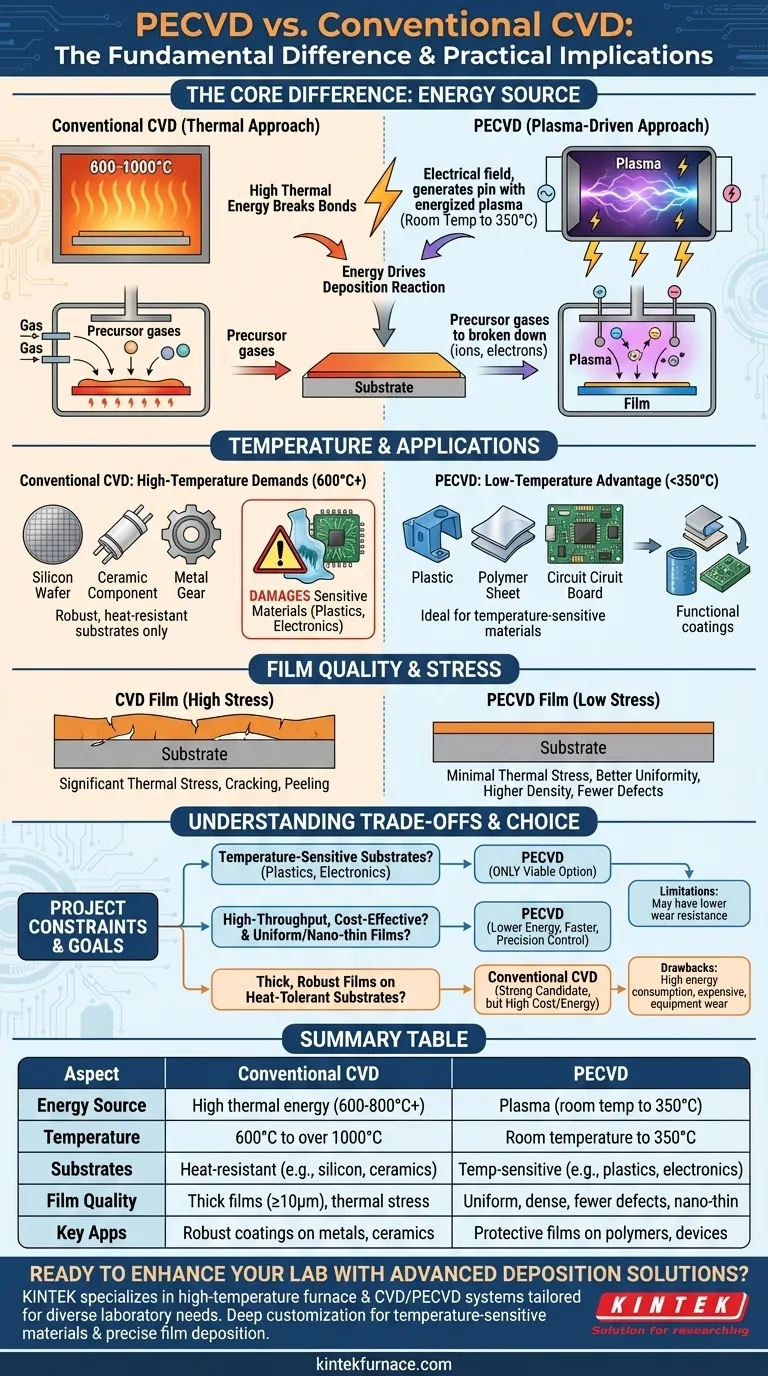

La différence fondamentale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) conventionnel réside dans la source d'énergie utilisée pour piloter la réaction. Le CVD conventionnel repose entièrement sur une chaleur élevée (600-800°C) pour décomposer les gaz précurseurs et déposer un film sur un substrat. À l'inverse, le PECVD utilise un plasma énergisé pour obtenir le même résultat à des températures nettement inférieures (température ambiante à 350°C).

La distinction essentielle n'est pas seulement académique ; elle est pratique. En remplaçant la chaleur extrême par un plasma énergisé, le PECVD ouvre la porte au dépôt de couches minces de haute qualité sur des matériaux sensibles à la température comme les plastiques, les polymères et l'électronique complexe — une tâche souvent impossible avec le CVD conventionnel sans provoquer de dommages.

Le mécanisme fondamental : Énergie thermique contre Plasma

Le choix de la source d'énergie est la caractéristique déterminante qui sépare ces deux méthodes de dépôt, dictant leurs capacités, leurs applications et leurs limites.

CVD conventionnel : L'approche thermique

Le CVD conventionnel fonctionne un peu comme un four à haute température. Les gaz précurseurs sont introduits dans une chambre où le substrat est chauffé à des températures extrêmement élevées.

Cette énergie thermique est ce qui rompt les liaisons chimiques des gaz, permettant aux éléments désirés de se déposer et de former un film solide sur la surface du substrat.

PECVD : L'approche pilotée par plasma

Le PECVD remplace la chaleur brute par une source d'énergie plus sophistiquée : le plasma. Un champ électrique est appliqué au gaz précurseur, arrachant des électrons aux atomes et créant un mélange hautement réactif d'ions, d'électrons et de radicaux libres.

Ces particules de haute énergie dans le plasma possèdent suffisamment d'énergie pour rompre les liaisons chimiques et piloter la réaction de dépôt. Étant donné que l'énergie est fournie par des particules plutôt que par la chaleur ambiante, le substrat lui-même peut rester à une température beaucoup plus basse.

Comment la température détermine l'application

La différence radicale de température de fonctionnement est la conséquence pratique la plus significative, influençant directement les matériaux qui peuvent être revêtus et la qualité du film final.

Les exigences de haute température du CVD

Avec des températures typiques allant de 600°C à plus de 1000°C, le CVD conventionnel est limité au revêtement de substrats robustes et résistants à la chaleur comme les wafers de silicium, les céramiques ou les métaux.

Tenter d'utiliser le CVD sur un composant en plastique ou un appareil électronique entièrement assemblé entraînerait la fusion, la déformation ou la destruction complète du substrat.

L'avantage basse température du PECVD

Les basses températures de processus du PECVD (généralement inférieures à 350°C) le rendent particulièrement adapté aux matériaux sensibles à la température.

Cela permet le dépôt de revêtements protecteurs ou fonctionnels sur les polymères, les plastiques et même les dispositifs complexes dotés de composants électroniques préexistants, élargissant considérablement la gamme des applications possibles.

Impact sur la qualité du film et la contrainte

Les températures élevées peuvent induire une contrainte thermique importante dans un film en croissance, ce qui peut entraîner des fissures, un pelage ou une inadéquation avec le réseau cristallin du substrat.

L'environnement à basse température du PECVD minimise cette contrainte thermique, aboutissant souvent à des films présentant une meilleure uniformité, une densité plus élevée et moins de trous d'épingle ou de défauts.

Comprendre les compromis

Bien que le processus basse température du PECVD offre des avantages significatifs, le choix n'est pas toujours simple. Chaque méthode présente des limites distinctes.

Limites du PECVD

Les films PECVD peuvent parfois présenter des performances inférieures dans des domaines spécifiques. Ils peuvent avoir une résistance à l'usure limitée car ils sont plus tendres que les films CVD à haute température.

De plus, leur performance en tant que barrière peut être plus faible que celle de revêtements spécialisés comme le Parylene, et l'utilisation de certains précurseurs (comme les gaz halogénés) peut introduire des problèmes potentiels de santé ou d'environnement.

Inconvénients du CVD conventionnel

Les principaux inconvénients du CVD sont sa consommation d'énergie élevée et son coût opérationnel, dus à la nécessité de températures élevées prolongées et de précurseurs souvent coûteux.

La chaleur intense provoque également l'usure de l'équipement lui-même, limitant sa durée de vie opérationnelle. Enfin, le CVD est généralement utilisé pour créer des films relativement épais (10 µm ou plus) et manque de la précision nécessaire pour produire des couches nanométriques fonctionnelles.

Faire le bon choix pour votre projet

Votre choix entre le PECVD et le CVD dépend entièrement des contraintes spécifiques et des résultats souhaités de votre projet.

- Si votre objectif principal est de revêtir des substrats sensibles à la température comme les plastiques ou l'électronique : Le PECVD est votre seule option viable en raison de son processus à basse température.

- Si votre objectif principal est une production rentable et à haut débit : Le PECVD offre généralement des coûts énergétiques inférieurs, des vitesses de dépôt plus rapides et une plus grande flexibilité d'automatisation.

- Si votre objectif principal est de créer des films très épais et robustes sur un substrat résistant à la chaleur : Le CVD conventionnel reste un candidat solide et bien établi, malgré sa température et son coût plus élevés.

- Si votre objectif principal est de déposer des films très uniformes, nanométriques ou fonctionnellement adaptés : Le PECVD offre un contrôle supérieur pour créer des films avec des propriétés spécifiques telles que l'hydrophobicité ou la protection UV à des épaisseurs de 50 nm ou plus.

En fin de compte, comprendre cette différence fondamentale dans les sources d'énergie vous permet de sélectionner l'outil précis requis pour votre matériau et vos objectifs de performance spécifiques.

Tableau récapitulatif :

| Aspect | CVD Conventionnel | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique élevée (600-800°C+) | Plasma (température ambiante à 350°C) |

| Plage de température | 600°C à plus de 1000°C | Température ambiante à 350°C |

| Substrats adaptés | Résistants à la chaleur (ex. : silicium, céramiques) | Sensibles à la température (ex. : plastiques, électronique) |

| Qualité du film | Films épais (≥10µm), contrainte thermique potentielle | Uniforme, dense, moins de défauts, couches nanométriques |

| Applications clés | Revêtements robustes sur métaux, céramiques | Films protecteurs sur polymères, dispositifs complexes |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de dépôt avancées ? KINTEK se spécialise dans les systèmes de four à haute température, y compris les systèmes CVD/PECVD, adaptés aux divers besoins des laboratoires. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques — que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin d'un dépôt de film précis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température