Dans la fabrication des semi-conducteurs, la différence principale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) traditionnel réside dans la source d'énergie utilisée pour piloter la réaction. Alors que le CVD traditionnel repose exclusivement sur une énergie thermique élevée (chaleur) pour décomposer les gaz précurseurs, le PECVD utilise un plasma énergisé pour obtenir le même résultat à des températures nettement inférieures. Cette distinction n'est pas seulement académique ; elle modifie fondamentalement les matériaux qui peuvent être traités et la qualité des films résultants.

Le choix fondamental entre le PECVD et le CVD traditionnel dépend du budget thermique de votre processus. L'utilisation du plasma par le PECVD découple la réaction chimique de la chaleur élevée, permettant le dépôt de couches minces de haute qualité sur des substrats sensibles à la température qui seraient détruits par les méthodes CVD traditionnelles.

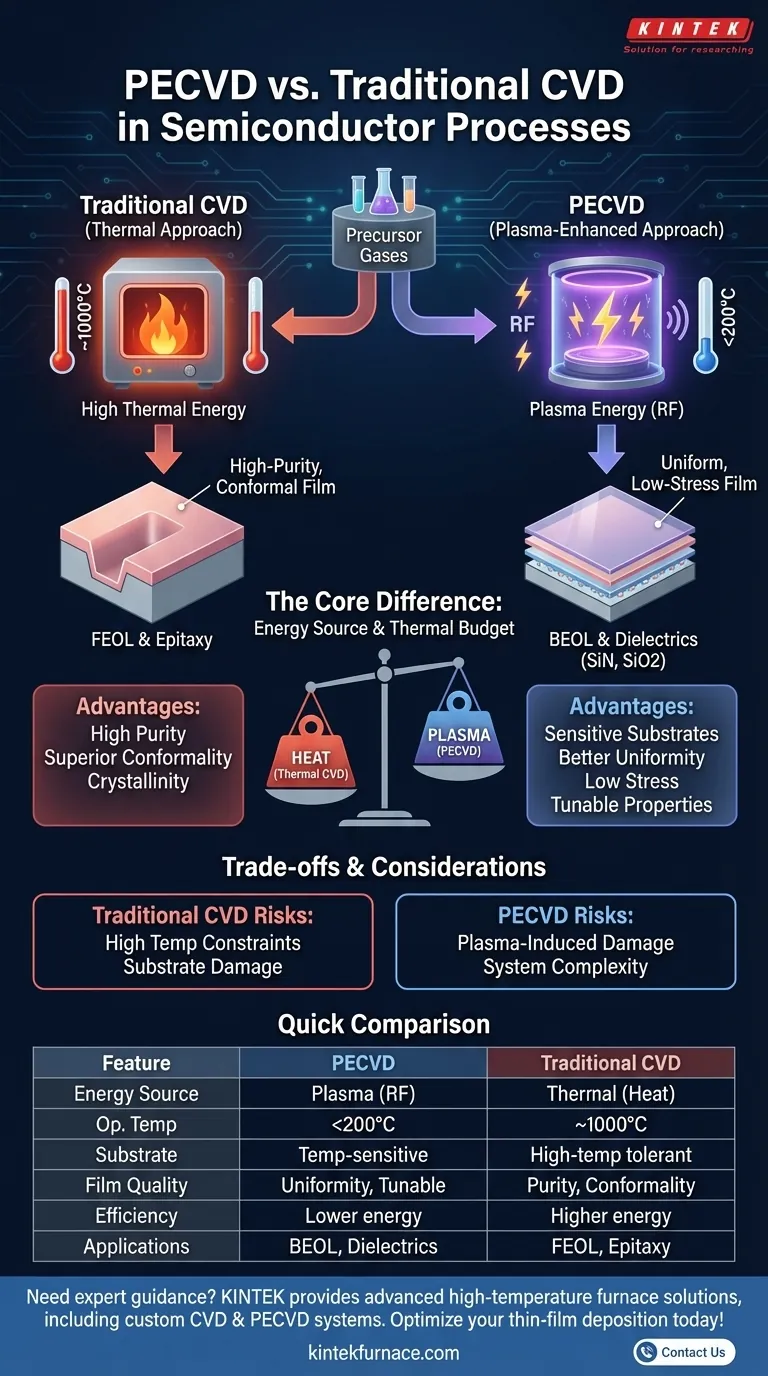

La Différence Fondamentale : Source d'Énergie

La méthode utilisée pour fournir de l'énergie aux gaz précurseurs dicte les conditions de fonctionnement et les capacités du processus de dépôt.

CVD Traditionnel : L'Approche Thermique

Le CVD traditionnel est conceptuellement simple. Les gaz précurseurs sont introduits dans un four à haute température, fonctionnant généralement autour de 1 000 °C. Cette chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques des gaz, leur permettant de réagir et de se déposer sous forme de couche mince solide sur le substrat.

PECVD : L'Approche Assistée par Plasma

Le PECVD introduit un troisième composant : le plasma. Le plasma est un gaz ionisé, un état de la matière à haute énergie créé en appliquant un champ électromagnétique puissant (généralement radiofréquence) aux gaz précurseurs.

Ce plasma, et non une chaleur intense, fournit l'énergie nécessaire pour décomposer les molécules de gaz en radicaux réactifs. Étant donné que l'énergie provient du plasma, le substrat lui-même peut rester à une température beaucoup plus basse, souvent inférieure à 200 °C.

Avantages Clés du Processus PECVD

La capacité à fonctionner à basse température confère au PECVD plusieurs avantages critiques dans la fabrication moderne des semi-conducteurs.

Permettre le Dépôt sur Substrats Sensibles

C'est l'avantage le plus significatif du PECVD. De nombreux dispositifs avancés sont construits avec des matériaux — comme certains métaux, polymères ou diélectriques à faible k — qui ne peuvent pas supporter les températures élevées du CVD traditionnel.

Le PECVD permet le dépôt de couches isolantes ou de passivation essentielles sur ces structures complétées sans provoquer de dommages, de dégradation ou de contrainte thermique susceptible d'entraîner une déformation du wafer.

Qualité de Film Supérieure et Contrôle

Étant donné que le dépôt n'est pas piloté par une chaleur "brute", le PECVD offre un contrôle plus fin de la réaction. Il en résulte des films avec une meilleure uniformité, une contrainte plus faible et une probabilité réduite de fissuration. L'énergie du plasma peut être ajustée pour optimiser les propriétés du film telles que la densité et la composition chimique (stœchiométrie).

Efficacité de Processus Améliorée

Les températures de fonctionnement plus basses se traduisent directement par une consommation d'énergie réduite, rendant le processus plus rentable. De plus, certains processus PECVD peuvent entraîner moins de dépôts indésirables sur les parois de la chambre, simplifiant les cycles de maintenance et de nettoyage.

Comprendre les Compromis

Bien que le PECVD domine dans de nombreuses applications, il ne remplace pas universellement le CVD traditionnel. Un expert doit comprendre les inconvénients potentiels.

Quand le CVD Thermique Excelle : Pureté et Conformité

Pour certaines applications, en particulier dans la partie avant de la ligne (FEOL), le CVD thermique à haute température peut produire des films d'une pureté et d'une cristallinité exceptionnelles. Les processus comme la croissance de silicium épitaxial nécessitent la structure hautement ordonnée qu'un processus thermique permet.

De plus, le CVD thermique offre souvent une conformité supérieure, ce qui signifie que le film recouvre les tranchées et les structures complexes à rapport d'aspect élevé plus uniformément que certains processus PECVD.

Le Risque de Dommage Induit par le Plasma

Les ions de haute énergie présents dans le plasma qui permettent la réaction à basse température peuvent également être une source de dommage. Ce bombardement ionique peut introduire des défauts dans la surface du substrat ou dans le film en croissance, ce qui peut nuire aux performances des dispositifs électroniques sensibles.

Complexité et Coût du Système

Les réacteurs PECVD sont intrinsèquement plus complexes que leurs homologues thermiques traditionnels. Ils nécessitent des générateurs de puissance RF sophistiqués, des réseaux d'adaptation d'impédance et des systèmes de distribution de gaz avancés (pommeaux de douche) pour créer et maintenir un plasma stable et uniforme. Cela augmente à la fois le coût initial en capital et la complexité de maintenance continue.

Faire le Bon Choix pour Votre Processus

La sélection de la bonne méthode de dépôt nécessite une compréhension claire de vos exigences spécifiques en matière de film et des limitations du substrat.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est le choix définitif et souvent le seul, en particulier pour les processus de fin de ligne (BEOL) impliquant des interconnexions métalliques.

- Si votre objectif principal est la pureté et la cristallinité la plus élevées possibles pour les couches fondamentales : Le CVD thermique à haute température est souvent la méthode supérieure pour des tâches telles que l'épitaxie.

- Si votre objectif principal est le dépôt de films diélectriques standard (SiN, SiO2) avec une bonne qualité et un débit élevé : Le PECVD est la norme de l'industrie en raison de son équilibre entre qualité, vitesse et faible budget thermique.

Comprendre le compromis fondamental entre l'énergie thermique et l'énergie du plasma est la clé pour maîtriser le dépôt de couches minces moderne.

Tableau Récapitulatif :

| Caractéristique | PECVD | CVD Traditionnel |

|---|---|---|

| Source d'Énergie | Plasma (RF) | Thermique (Chaleur) |

| Température de Fonctionnement | Basse (ex : <200°C) | Élevée (ex : ~1000°C) |

| Compatibilité du Substrat | Matériaux sensibles à la température (ex : métaux, polymères) | Matériaux tolérants aux hautes températures |

| Qualité du Film | Meilleure uniformité, contrainte plus faible, propriétés ajustables | Pureté plus élevée, conformité supérieure, cristallinité |

| Efficacité du Processus | Consommation d'énergie réduite, dépôt réduit sur la chambre | Consommation d'énergie plus élevée, système plus simple |

| Applications | Processus BEOL, films diélectriques (SiN, SiO2) | Processus FEOL, croissance épitaxiale |

Besoin de conseils d'experts pour sélectionner le bon système CVD pour vos processus de semi-conducteurs ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes PECVD et CVD traditionnels. Notre gamme de produits — comprenant des fours à manchon, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour optimiser votre dépôt de couches minces et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses