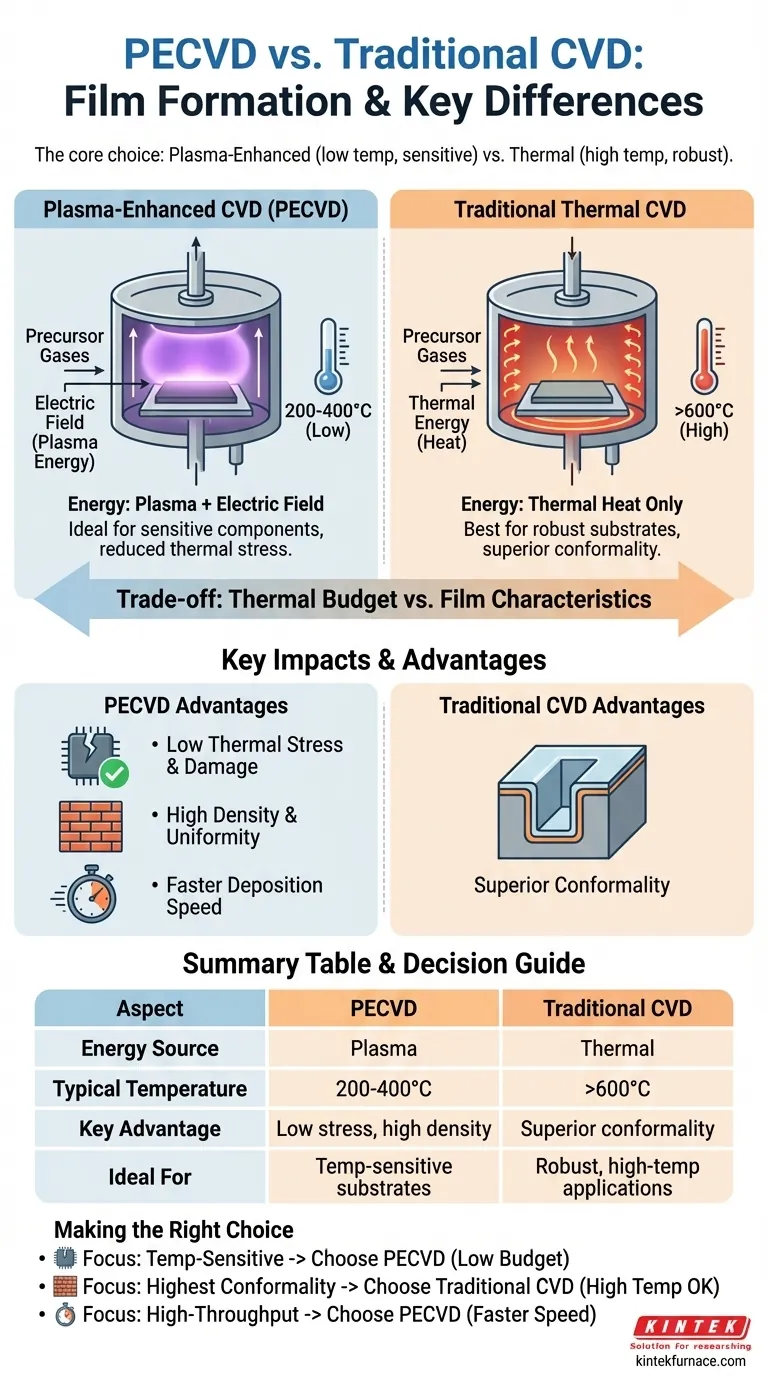

Essentiellement, le PECVD utilise le plasma pour former des couches de haute qualité à des températures bien inférieures à celles du CVD traditionnel. Cette différence fondamentale rend le dépôt chimique en phase vapeur assisté par plasma (PECVD) idéal pour la fabrication de dispositifs modernes et multicouches où une chaleur élevée provoquerait des dommages. En revanche, le dépôt chimique en phase vapeur (CVD) traditionnel repose uniquement sur une énergie thermique élevée, ce qui limite son application aux substrats plus robustes.

La décision fondamentale entre le PECVD et le CVD traditionnel est un compromis entre le budget thermique du processus et les caractéristiques de la couche requises. Le PECVD privilégie le traitement à basse température pour les composants sensibles, tandis que le CVD traditionnel est choisi lorsque des températures élevées sont acceptables et que des propriétés de couche spécifiques, telles que la conformité, sont primordiales.

La différence fondamentale : la source d'énergie

Le choix entre ces deux méthodes dépend de la manière dont chaque processus fournit l'énergie nécessaire pour déclencher la réaction chimique qui forme la couche.

CVD traditionnel : l'approche thermique

Le CVD traditionnel repose exclusivement sur l'énergie thermique. Les gaz précurseurs sont introduits dans une chambre à haute température (souvent >600°C), et la chaleur fournit l'énergie d'activation nécessaire pour décomposer les molécules de gaz et déposer une couche solide sur le substrat.

Cette méthode est efficace, mais son exigence de haute température constitue une limitation importante.

PECVD : l'approche assistée par plasma

Le PECVD introduit une source d'énergie supplémentaire : le plasma. En appliquant un champ électrique aux gaz précurseurs, un gaz ionisé ou plasma est créé dans la chambre de réaction.

Ce plasma fournit l'énergie nécessaire pour briser les molécules précurseurs, permettant à la réaction de dépôt de se produire à des températures de substrat nettement inférieures (typiquement 200-400°C). Le substrat lui-même n'a pas besoin d'être intensément chauffé.

Impact sur les propriétés de la couche et le processus

Cette différence dans les sources d'énergie a des conséquences directes sur la couche finale et le processus de fabrication global.

Stress thermique et dommages réduits

L'avantage le plus critique du PECVD est sa basse température de traitement. Cela empêche d'endommager les couches précédemment déposées ou les circuits sous-jacents, ce qui est essentiel pour créer des circuits intégrés complexes.

Cela réduit considérablement le stress thermique dans la couche déposée, ce qui aide à prévenir les fissures et améliore l'adhérence.

Qualité et densité de la couche

Étant donné que la réaction est pilotée par un plasma énergétique plutôt que par la seule chaleur, le PECVD peut produire des couches très denses, uniformes et présentant moins de trous d'épingle par rapport à certains processus CVD thermiques à basse température.

Bien que le CVD traditionnel à haute température puisse également donner d'excellentes couches, il présente le risque d'introduire des défauts dus au stress thermique ou à une inadéquation de réseau avec le substrat sous-jacent.

Vitesse de dépôt plus rapide

Les processus PECVD atteignent généralement des vitesses de dépôt plus rapides que leurs homologues thermiques traditionnels. La réaction assistée par plasma est plus efficace, permettant de déposer plus de matériau en moins de temps, ce qui constitue un avantage majeur pour la fabrication en grand volume.

Comprendre les compromis

Bien que l'avantage de basse température du PECVD soit significatif, il n'est pas universellement supérieur. Le choix de la bonne méthode nécessite de comprendre les compromis.

La contrainte du budget thermique

La principale raison de choisir le PECVD est lorsque votre substrat ou les couches de dispositifs existantes ne peuvent pas supporter des températures élevées. Si votre processus a un « budget thermique » strict, le PECVD est souvent la seule option viable.

Le défi de la conformité

Le CVD thermique traditionnel offre souvent une conformité supérieure, ce qui signifie qu'il peut revêtir uniformément des structures tridimensionnelles complexes avec un rapport d'aspect élevé. La nature non directionnelle d'un processus piloté thermiquement aide la couche à croître uniformément sur les marches et à l'intérieur des tranchées.

Le dépôt basé sur le plasma peut être plus directionnel, entraînant parfois une « couverture de marche » moins bonne sur des topographies très complexes.

Pureté et composition de la couche

Dans certains cas spécialisés, l'énergie élevée du plasma peut provoquer des réactions secondaires involontaires ou implanter des ions dans la couche, affectant potentiellement la pureté. Un processus CVD thermique bien contrôlé peut parfois produire une couche avec une stœchiométrie chimique légèrement différente et plus souhaitable pour une application spécifique.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences non négociables de votre projet spécifique.

- Si votre objectif principal est de protéger des structures sensibles à la température : Choisissez le PECVD pour son faible budget thermique, essentiel pour les dispositifs semi-conducteurs multicouches.

- Si votre objectif principal est d'obtenir la meilleure conformité sur des topographies complexes : Le CVD traditionnel est souvent le meilleur choix, à condition que le substrat puisse tolérer les températures élevées requises.

- Si votre objectif principal est la fabrication à haut débit : Les vitesses de dépôt plus rapides du PECVD offrent un avantage significatif pour l'efficacité du processus.

En comprenant le compromis fondamental entre l'énergie thermique et l'énergie du plasma, vous pouvez sélectionner avec confiance la méthode de dépôt qui correspond le mieux à vos objectifs de fabrication.

Tableau récapitulatif :

| Aspect | PECVD | CVD traditionnel |

|---|---|---|

| Source d'énergie | Plasma | Thermique |

| Température typique | 200-400°C | >600°C |

| Avantage clé | Faible stress thermique, haute densité | Conformité supérieure |

| Idéal pour | Substrats sensibles à la température | Applications robustes à haute température |

Besoin de conseils d'experts pour choisir la bonne solution CVD pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fourtes à haute température avancées, y compris des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des semi-conducteurs, des dispositifs multicouches ou d'autres applications sensibles. Contactez-nous dès aujourd'hui pour améliorer votre processus de fabrication avec un équipement sur mesure et efficace !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication