Dans les environnements à haute température, le disiliciure de molybdène (MoSi2) surpasse significativement le molybdène pur, en particulier à des températures dépassant 1700°C. Alors que le molybdène s'oxyde rapidement, devient cassant et se dégrade, le MoSi2 maintient son intégrité structurelle. Cela est dû à une couche protectrice unique auto-cicatrisante qui se forme à sa surface lorsqu'il est chauffé en présence d'oxygène.

La différence critique n'est pas seulement le point de fusion, mais la façon dont chaque matériau réagit à l'oxygène à haute température. Le molybdène s'oxyde et se dégrade rapidement, tandis que le MoSi2 forme une couche protectrice de verre de silice, se protégeant efficacement d'une dégradation supplémentaire.

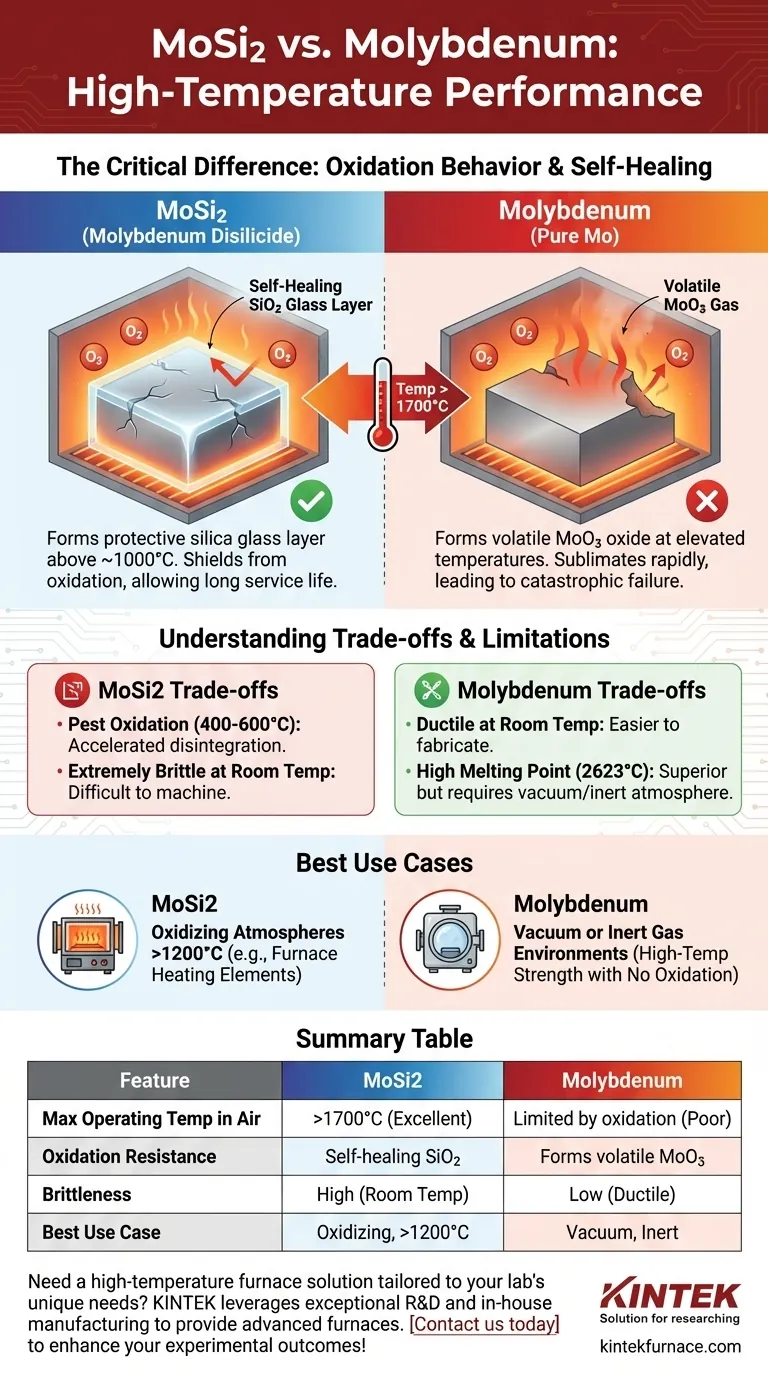

La différence fondamentale : le comportement à l'oxydation

Pour choisir le bon matériau, vous devez comprendre la réaction chimique qui se produit à la surface de chaque métal à haute température. Ce comportement, et non pas simplement le point de fusion, dicte sa durée de vie utile.

Le mécanisme d'auto-cicatrisation du MoSi2

Le disiliciure de molybdène est apprécié pour son excellente résistance à l'oxydation. Au-dessus d'environ 1000°C, le silicium contenu dans le matériau réagit avec l'oxygène de l'atmosphère.

Cette réaction forme une couche mince, dense et continue de dioxyde de silicium (SiO2), qui est essentiellement une forme de verre de quartz.

Cette couche vitreuse est auto-cicatrisante et agit comme une barrière, empêchant l'oxygène d'atteindre et de dégrader le MoSi2 sous-jacent. Cela lui permet de fonctionner de manière fiable pendant de longues périodes sous une chaleur extrême, lui conférant une résistance élevée aux chocs thermiques et une longue durée de vie.

La faiblesse du molybdène à haute température

Le molybdène pur a un point de fusion très élevé (2623°C), ce qui est techniquement supérieur à celui du MoSi2 (2030°C). Cependant, ses performances à l'air sont limitées par l'oxydation.

À des températures élevées, le molybdène réagit avec l'oxygène pour former du trioxyde de molybdène (MoO3). Cet oxyde est volatil, ce qui signifie qu'il se transforme directement en gaz et s'évapore de la surface bien en dessous du point de fusion du métal.

Ce processus, connu sous le nom de sublimation, entraîne une perte rapide de matériau, un amincissement des composants et, finalement, une défaillance catastrophique. C'est pourquoi le molybdène pur est inadapté à une utilisation à haute température dans des atmosphères oxydantes.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. La supériorité du MoSi2 aux températures extrêmes s'accompagne de compromis critiques importants pour la conception technique.

L'oxydation "pestilentielle" du MoSi2

Bien qu'exceptionnel à très haute température, le MoSi2 souffre d'un phénomène connu sous le nom d'"oxydation pestilentielle" à des températures intermédiaires (généralement de 400°C à 600°C).

Dans cette plage, il subit une oxydation accélérée et non protectrice qui peut provoquer la désintégration du matériau en poudre. Cela le rend inadapté aux applications qui restent longtemps dans cette plage de températures intermédiaires.

Fragilité et fabrication

Le MoSi2 est un cermet (composite céramique-métal), ce qui le rend très dur et extrêmement cassant à température ambiante. Cela le rend difficile et coûteux à usiner ou à former en formes complexes.

En revanche, le molybdène pur est un métal réfractaire avec une ductilité beaucoup plus élevée à température ambiante, ce qui le rend significativement plus facile et plus économique à fabriquer.

Faire le bon choix pour votre application

Le choix entre le molybdène et le MoSi2 dépend entièrement de la plage de température de fonctionnement spécifique, de l'atmosphère et des exigences mécaniques de votre conception.

- Si votre objectif principal est un fonctionnement soutenu au-dessus de 1200°C dans une atmosphère oxydante : Le MoSi2 est le choix définitif grâce à sa couche de silice protectrice auto-formante, ce qui le rend idéal pour les éléments chauffants de fours.

- Si votre objectif principal est la résistance à haute température sous vide ou dans un gaz inerte : Le molybdène pur est souvent une solution plus rentable et plus facile à fabriquer, car sa principale faiblesse (l'oxydation) n'est pas un facteur.

- Si votre objectif principal est la ténacité mécanique et la facilité de fabrication : La ductilité supérieure du molybdène à température ambiante en fait un choix plus pratique pour les composants qui ne sont pas soumis à une oxydation extrême et prolongée.

Comprendre la chimie sous-jacente de la défaillance des matériaux est la clé pour sélectionner un composant qui non seulement survivra, mais prospérera dans son environnement prévu.

Tableau récapitulatif :

| Caractéristique | MoSi2 | Molybdène |

|---|---|---|

| Temp. max. de fonctionnement à l'air | >1700°C | Limitée par l'oxydation |

| Résistance à l'oxydation | Excellente (couche de SiO2 auto-cicatrisante) | Faible (forme du MoO3 volatil) |

| Fragilité | Élevée à température ambiante | Faible (plus ductile) |

| Meilleure utilisation | Atmosphères oxydantes au-dessus de 1200°C | Atmosphères sous vide ou inertes |

Besoin d'une solution de four à haute température adaptée aux besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide & atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des performances précises pour vos applications à haute température, que vous travailliez avec du MoSi2, du molybdène ou d'autres matériaux. Contactez-nous dès aujourd'hui pour améliorer vos résultats expérimentaux avec un équipement fiable et efficace !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité