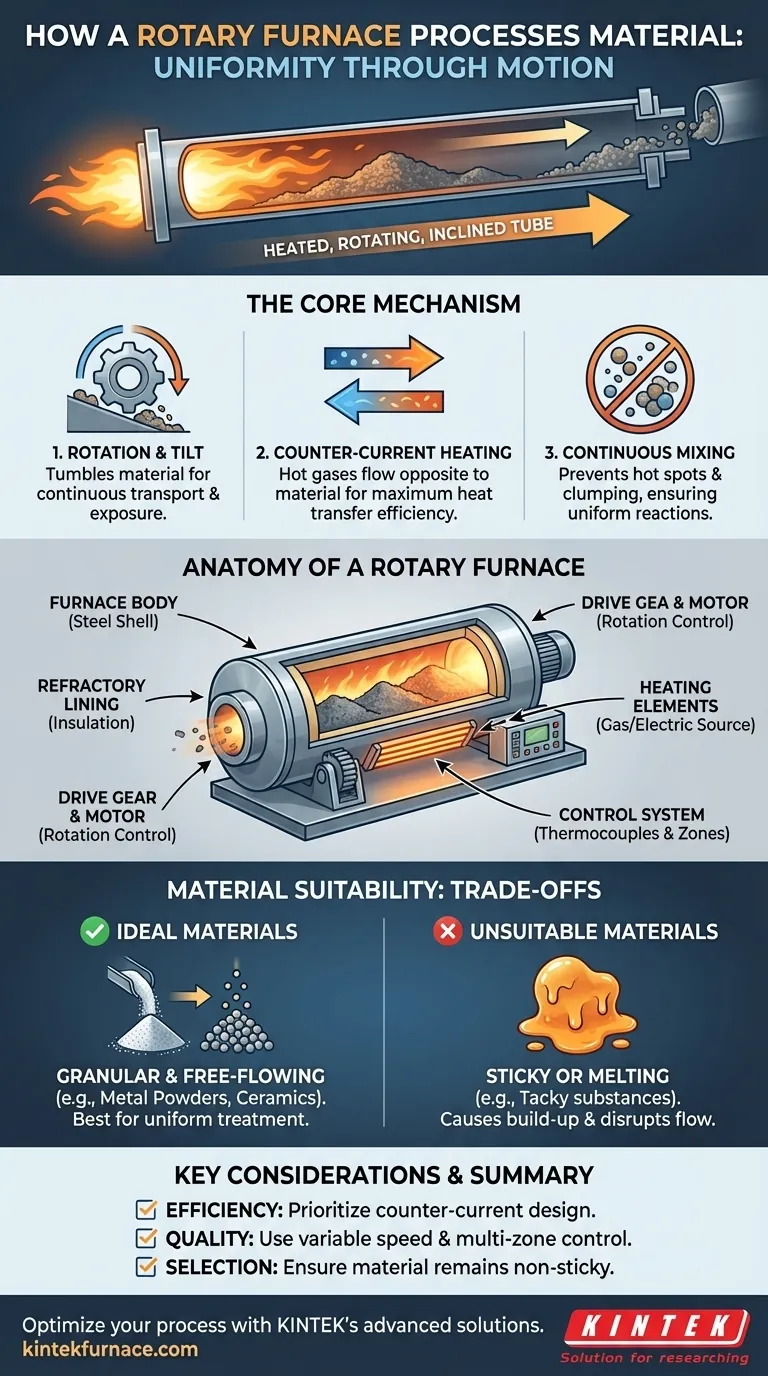

À la base, un four rotatif traite les matériaux en les faisant basculer continuellement à travers un tube chauffé, rotatif et légèrement incliné. Ce mécanisme combine le transport constant des matériaux avec un mélange agressif, garantissant que chaque particule est exposée uniformément à un environnement thermique contrôlé lorsqu'elle se déplace de l'entrée à la sortie du four.

Le principe fondamental d'un four rotatif n'est pas seulement le chauffage, mais l'obtention d'une uniformité thermique exceptionnelle grâce au mouvement constant. Cette conception garantit que les matériaux granulaires ou pulvérulents sont traités de manière cohérente, évitant les points chauds, l'agglomération et le collage qui peuvent compromettre les résultats dans les conceptions de fours statiques.

Comment un four rotatif assure-t-il un traitement uniforme

L'efficacité d'un four rotatif provient de l'interaction de son mouvement mécanique et de sa conception thermique. Il est conçu pour résoudre le problème du chauffage inégal courant dans les processus par lots.

Le rôle de la rotation et de l'inclinaison

Un four rotatif est une chambre cylindrique qui tourne lentement autour de son axe central. Cette chambre est également réglée selon un léger angle vers le bas.

La combinaison de la rotation et de l'inclinaison force le matériau à l'intérieur à basculer et à cascader vers l'avant. Cela garantit que le matériau parcourt toute la longueur du four pour un traitement continu.

Le principe du chauffage à contre-courant

La chaleur est généralement fournie par des brûleurs à gaz ou des éléments électriques. Dans de nombreuses configurations, les gaz chauds circulent dans la direction à contre-courant, opposée au mouvement du matériau.

Cette stratégie est très efficace. Elle garantit que le matériau le plus froid entrant dans le four rencontre les gaz les plus froids, et que le matériau le plus chaud quittant le four rencontre les gaz les plus chauds, maximisant le transfert de chaleur sur toute la longueur du tube.

L'avantage du mélange continu

L'action de basculement est l'aspect le plus critique pour la qualité du matériau. Elle expose constamment de nouvelles surfaces de particules à la source de chaleur et à l'atmosphère interne.

Cela empêche toute particule de surchauffer, garantit des réactions chimiques uniformes (comme dans la calcination ou la fusion) et empêche le matériau de coller aux parois chaudes du four ou de former des grumeaux.

L'anatomie d'un four rotatif

Un four rotatif est un système de composants intégrés, chacun ayant une fonction spécifique conçue pour la fiabilité et le contrôle à haute température.

Le corps et le revêtement du four

La structure extérieure est le corps du four, généralement un baril en acier de longueur variable en fonction du temps de résidence requis par l'application.

À l'intérieur de cette coque en acier se trouve un revêtement de four fabriqué à partir de matériaux réfractaires tels que des briques à haute température ou du ciment moulable. Ce revêtement isole le four et résiste aux températures extrêmes et aux environnements corrosifs du processus.

Le mécanisme d'entraînement

Un engrenage d'entraînement connecté à un moteur est responsable de la rotation du four.

La plupart des systèmes modernes disposent d'un variateur de vitesse. Cela permet aux opérateurs de contrôler précisément la vitesse de rotation, ce qui ajuste à son tour le temps de résidence, c'est-à-dire la durée pendant laquelle le matériau reste dans le four.

Le système de chauffage et de contrôle

La source de chaleur peut être une série de brûleurs à gaz ou d'éléments chauffants électriques positionnés pour appliquer la chaleur par conduction, convection et rayonnement.

Un système de contrôle sophistiqué utilise des thermocouples pour mesurer la température interne. Ces mesures sont envoyées à un contrôleur, qui ajuste la puissance des éléments chauffants pour maintenir un profil de température précis et préprogrammé. De nombreux fours présentent un chauffage multi-zones pour un contrôle encore plus précis sur la longueur du tube.

Comprendre les compromis : la pertinence des matériaux

Bien que puissant, le concept de four rotatif n'est pas universellement applicable. Sa principale force — le basculement continu — est également sa principale limite.

Matériaux idéaux : granulaires et à écoulement libre

Les fours rotatifs excellent dans le traitement des matériaux qui sont granulaires ou pulvérulents et restent fluides à haute température.

Les exemples incluent les poudres métalliques, les céramiques, le verre, les oxydes, les sulfures, les nitrures et divers carbures. Le processus est idéal pour des applications telles que la fusion, le séchage ou la calcination où le traitement uniforme des particules individuelles est essentiel.

Matériaux inappropriés : le problème de l'adhérence

La principale contrainte est le comportement du matériau à la température de traitement. Les matériaux qui deviennent collants, poisseux ou commencent à fondre en une seule masse ne conviennent pas à un four rotatif.

Les matériaux collants adhèrent aux parois du four et s'accumulent, perturbant l'écoulement et le transfert de chaleur, ce qui finit par nécessiter un arrêt pour nettoyage.

Considérations clés pour votre application

Lors de l'évaluation ou de l'utilisation d'un four rotatif, les propriétés de votre matériau et les objectifs du processus dictent quels aspects de la conception sont les plus importants.

- Si votre objectif principal est l'efficacité du processus : La conception d'échange de chaleur à contre-courant est la caractéristique la plus critique, car elle maximise le transfert thermique et réduit la consommation d'énergie.

- Si votre objectif principal est la qualité du matériau : La vitesse de rotation variable et les commandes de chauffage multi-zones sont vos paramètres clés pour ajuster le temps de résidence et obtenir un profil thermique précis.

- Si vous choisissez un four : La considération la plus importante est de savoir si votre matériau reste granulaire et à écoulement libre aux températures cibles, car la viscosité est la principale contrainte opérationnelle.

En fin de compte, le four rotatif excelle en transformant un principe simple — le basculement — en une méthode hautement contrôlée et efficace pour le traitement uniforme des matériaux.

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Rotation et inclinaison | Le cylindre tourne et s'incline pour basculer le matériau | Assure une exposition uniforme et un transport continu |

| Chauffage à contre-courant | Les gaz chauds circulent à l'opposé du mouvement du matériau | Maximise le transfert de chaleur et l'efficacité énergétique |

| Mélange continu | L'action de basculement empêche l'agglomération et les points chauds | Améliore la qualité du matériau et l'uniformité de la réaction |

| Pertinence du matériau | Idéal pour les matériaux granulaires et à écoulement libre comme les poudres et les céramiques | Évite les problèmes avec les substances collantes ou fondantes |

Optimisez votre traitement de matériaux avec les solutions de fours rotatifs avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés à leurs besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur l'efficacité, la qualité des matériaux ou des applications spécifiques, KINTEK offre un chauffage fiable et contrôlé pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages