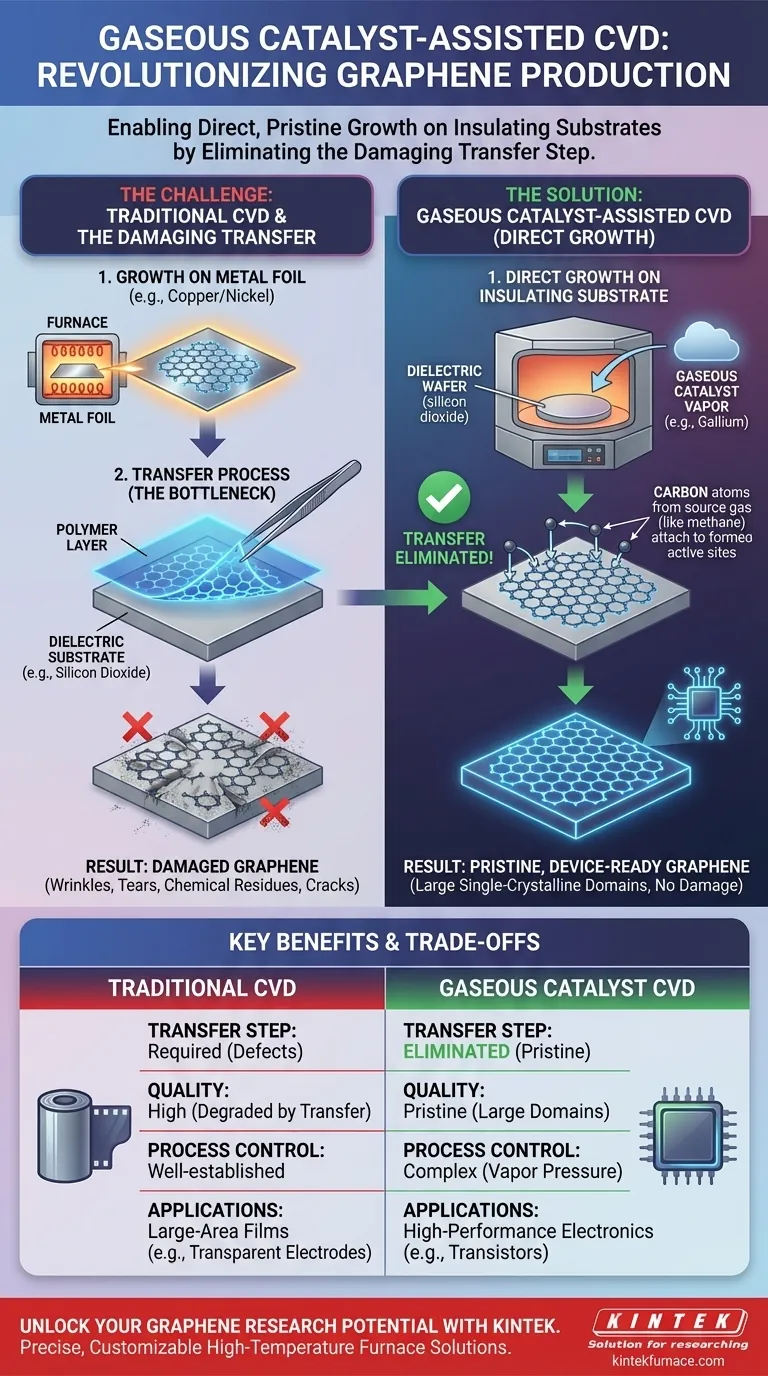

En bref, le dépôt chimique en phase vapeur (CVD) assisté par catalyseur gazeux bénéficie fondamentalement à la production de graphène en permettant la croissance directe de graphène de haute qualité, prêt pour les dispositifs, sur des substrats isolants. Cela contourne l'étape de transfert conventionnelle, source de dommages, requise lors de la croissance du graphène sur des feuilles métalliques, résolvant ainsi un goulot d'étranglement majeur pour l'électronique avancée.

Le problème fondamental de la synthèse traditionnelle du graphène n'est pas la croissance, mais le transfert subséquent d'un catalyseur métallique vers un substrat utile—un processus qui introduit des défauts et des impuretés. Le CVD assisté par catalyseur gazeux résout ce problème en modifiant l'environnement pour permettre une croissance directe et vierge sur le substrat final lui-même.

Le défi de la production traditionnelle de graphène

La méthode standard : Croissance sur métal

Dans le CVD conventionnel, le méthane et l'hydrogène sont chauffés dans un four pour se décomposer sur un catalyseur métallique, généralement une feuille mince de cuivre ou de nickel. Les atomes de carbone s'arrangent sur la surface métallique, formant une feuille de graphène de haute qualité.

Cette méthode offre un excellent contrôle sur les propriétés et l'uniformité du film.

Le problème : Un transfert dommageable

Le graphène cultivé sur métal n'est pas immédiatement utilisable pour la plupart des applications électroniques, telles que les transistors. Il doit être transféré sur un substrat diélectrique (isolant électriquement), comme le dioxyde de silicium.

Ce processus de transfert est la principale faiblesse de la méthode traditionnelle. Il implique de recouvrir le graphène d'un polymère, de graver la feuille métallique, et de déplacer soigneusement la feuille fragile d'une seule épaisseur d'atome vers le nouveau substrat.

Cette étape est notoirement source de plis, de déchirures, de fissures et de résidus chimiques, ce qui dégrade sévèrement les propriétés électroniques exceptionnelles du graphène.

La solution du catalyseur gazeux : Croissance directe

Le CVD assisté par catalyseur gazeux réingénierise le processus pour éliminer entièrement cette étape de transfert destructrice.

Comment cela fonctionne : Un catalyseur vaporisé

Au lieu d'une feuille métallique solide, cette méthode introduit un catalyseur sous forme gazeuse, tel que la vapeur de gallium, dans la chambre de CVD.

Ces atomes de catalyseur s'adsorbent temporairement à la surface d'un substrat diélectrique non réactif. Ils fournissent des sites actifs pour que les atomes de carbone provenant de la source de méthane puissent se fixer et former du graphène, mais sans se lier de manière permanente au substrat lui-même.

Le principal avantage : Élimination du processus de transfert

Étant donné que le graphène est cultivé directement sur le substrat isolant final, l'ensemble de la procédure de revêtement polymère, de gravure du métal et de transfert est complètement évité.

Le résultat est un graphène qui reste dans son état vierge, tel que cultivé, exempt des dommages mécaniques et de la contamination inhérents au processus de transfert.

Le résultat : Graphène supérieur pour l'électronique

Cette méthode de croissance directe produit un graphène d'une qualité exceptionnellement élevée avec de grands domaines monocristallins.

Pour l'électronique, cela se traduit par une mobilité des porteurs plus élevée et des performances de dispositifs plus fiables. Elle comble le fossé entre la synthèse de matériaux à l'échelle du laboratoire et la fabrication pratique de dispositifs électroniques et optoélectroniques hautes performances.

Comprendre les compromis

Bien que puissante, cette méthode avancée introduit son propre ensemble de complexités qui doivent être gérées.

Contrôle du processus

Le CVD assisté par catalyseur gazeux nécessite un contrôle plus sophistiqué que les méthodes traditionnelles. La gestion de la pression de vapeur précise du catalyseur et l'assurance de sa distribution uniforme dans la chambre de réaction sont essentielles et ajoutent une couche de complexité.

Choix du catalyseur

Le choix du catalyseur gazeux est limité. Bien que le gallium se soit avéré efficace, son interaction avec différents substrats et conditions de croissance est un domaine de recherche actif. La pureté de la source de catalyseur est également primordiale.

Mise à l'échelle par rapport à l'application

Cette méthode est idéale pour produire du graphène de très haute qualité sur des plaquettes pour l'électronique haut de gamme. Cependant, pour les applications nécessitant des zones très vastes de film conducteur où les défauts mineurs sont tolérables (par exemple, certaines électrodes transparentes), le CVD traditionnel sur cuivre en rouleau (roll-to-roll) peut encore être plus rentable à mettre à l'échelle.

Faire le bon choix pour votre objectif

La meilleure méthode de synthèse dépend entièrement de votre application finale et de vos exigences de performance.

- Si votre objectif principal est l'électronique haute performance (ex. : transistors, dispositifs à haute fréquence) : Le CVD assisté par catalyseur gazeux est le choix idéal car il produit du graphène vierge directement sur le substrat requis.

- Si votre objectif principal est les films conducteurs de grande surface (ex. : électrodes transparentes, éléments chauffants) : Le CVD traditionnel sur feuille de cuivre suivi d'un processus de transfert peut être plus économique et plus facile à mettre à l'échelle, à condition que l'application puisse tolérer des défauts mineurs.

- Si votre objectif principal est la recherche fondamentale : Le CVD assisté par catalyseur gazeux fournit une plateforme plus propre pour étudier les propriétés intrinsèques du graphène sans les variables de confusion introduites par un processus de transfert.

En fin de compte, maîtriser le processus de synthèse est la première étape critique pour libérer le véritable potentiel des technologies basées sur le graphène.

Tableau récapitulatif :

| Aspect | CVD traditionnel | CVD assisté par catalyseur gazeux |

|---|---|---|

| Catalyseur | Métal solide (ex. : cuivre, nickel) | Gazeux (ex. : vapeur de gallium) |

| Substrat | Feuille métallique | Directement sur substrat isolant |

| Étape de transfert | Nécessaire, introduit des défauts | Éliminée, évite les dommages |

| Qualité du graphène | Élevée, mais dégradée par le transfert | Vierge, grands domaines monocristallins |

| Applications idéales | Films de grande surface, électrodes transparentes | Électronique haute performance, transistors |

Libérez tout le potentiel de votre recherche sur le graphène avec les solutions de four haute température avancées de KINTEK. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des systèmes précis et personnalisables tels que les fours tubulaires, les systèmes CVD/PECVD, et plus encore, pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre laboratoire et stimuler l'innovation dans l'électronique et la science des matériaux !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces