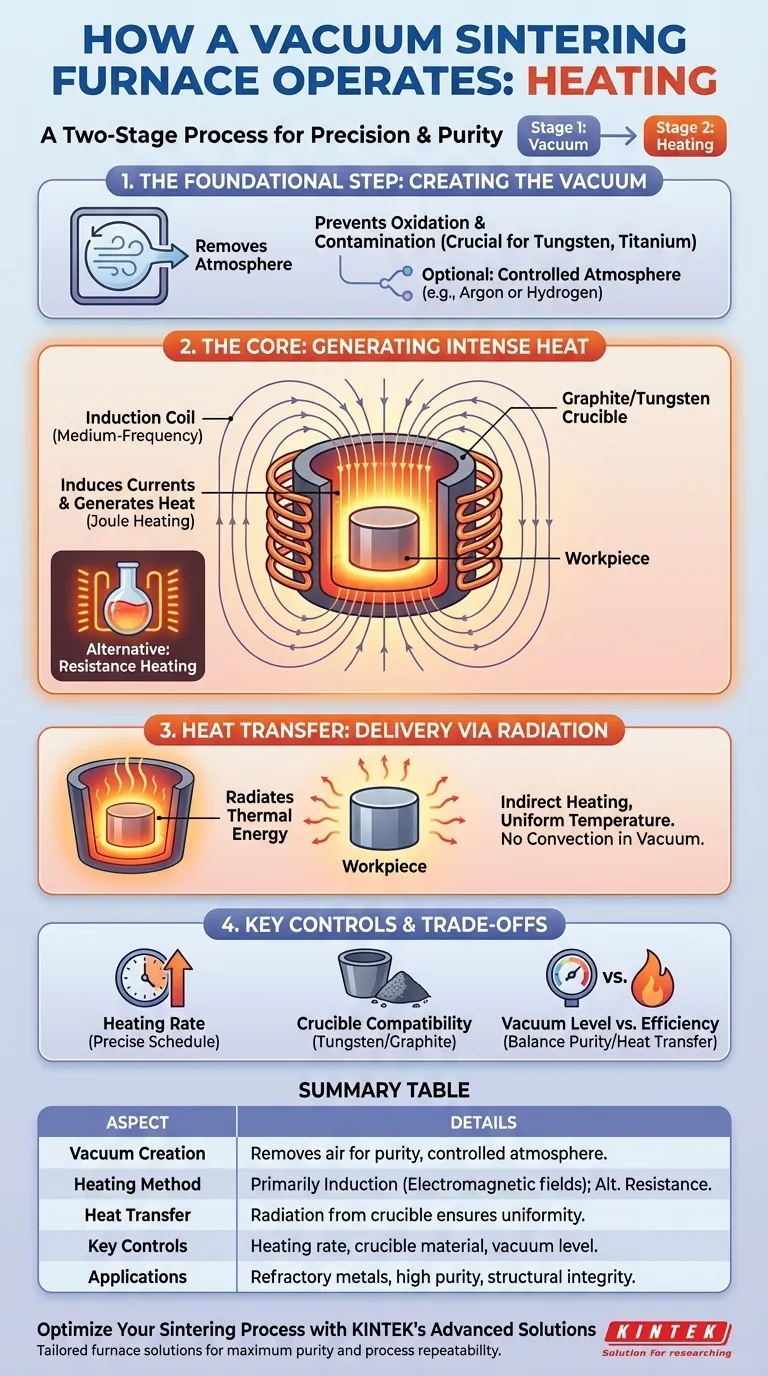

À la base, un four de frittage sous vide fonctionne en utilisant un processus en deux étapes. Premièrement, il retire l'atmosphère d'une chambre scellée pour créer un vide propre et contrôlé. Ensuite, il génère une chaleur intense — le plus souvent par induction électromagnétique — qui est irradiée sur le matériau pour le fusionner en une masse solide sans le faire fondre.

L'objectif fondamental de cette méthode de chauffage n'est pas simplement d'atteindre des températures élevées, mais de le faire avec une précision absolue dans un environnement ultra-pur. Cela évite les réactions chimiques indésirables, garantissant que le produit final possède une intégrité structurelle et une pureté supérieures.

L'étape fondamentale : Créer le vide

Avant tout chauffage, le four doit établir un vide stable. Cette étape initiale est non négociable et est centrale à l'ensemble du processus.

Prévenir l'oxydation et la contamination

En éliminant l'air et les autres gaz réactifs, l'environnement sous vide empêche le matériau de s'oxyder ou d'être contaminé à des températures élevées. Ceci est crucial pour le traitement des métaux réactifs ou réfractaires comme le tungstène et le titane.

Permettre un contrôle précis de l'atmosphère

Une fois le vide établi, l'opérateur du four peut introduire une atmosphère spécifique et contrôlée si nécessaire. Pour certains processus, une pression partielle d'un gaz inerte (comme l'argon) ou d'un gaz réactif (comme l'hydrogène, pour la désoxydation) peut être utilisée pour affiner davantage l'environnement de frittage.

Le mécanisme de chauffage central : Comment la chaleur est générée

Une fois le vide établi, le four entame le cycle de chauffage. Bien que plusieurs méthodes existent, une est dominante dans les applications de haute performance.

Chauffage par induction : La méthode principale

La plupart des fours de frittage sous vide modernes utilisent le chauffage par induction à moyenne fréquence. Une bobine électrique à l'extérieur de la zone chaude génère un puissant champ magnétique alternatif.

Ce champ traverse un creuset en graphite ou en tungstène à l'intérieur du four. Le creuset résiste au champ magnétique, ce qui induit de puissants courants électriques en son sein, générant une chaleur intense (effet Joule).

Chauffage par résistance : Une approche alternative

Une méthode alternative utilise des éléments chauffants à résistance de haute puissance, souvent faits de graphite, de molybdène ou de tungstène. Ces éléments chauffants entourent la zone de travail (parfois appelée cornue) et génèrent de la chaleur comme un four conventionnel, mais à des températures bien plus élevées. La chaleur est ensuite transférée à la pièce à travailler à l'intérieur.

Transfert de chaleur : Fournir de l'énergie à la pièce à travailler

Générer de la chaleur n'est que la moitié de la bataille. Le système doit délivrer cette chaleur uniformément au matériau fritté.

Du creuset au composant par rayonnement

Sous vide, le transfert de chaleur par convection est négligeable. Au lieu de cela, le creuset chauffé ou les éléments chauffants irradient l'énergie thermique directement vers la pièce à travailler. Ce chauffage indirect est essentiel au processus.

Assurer une température uniforme

Parce que le creuset entier devient la source de chaleur, il rayonne de l'énergie de tous les côtés vers la pièce à travailler en son centre. Cela favorise une uniformité de température exceptionnelle, évitant les points chauds et les gradients thermiques qui peuvent compromettre l'intégrité structurelle d'une pièce.

Comprendre les compromis et les contrôles clés

L'efficacité du chauffage par frittage sous vide repose sur un contrôle précis de multiples variables. Une mauvaise compréhension de celles-ci peut conduire à de mauvais résultats.

L'importance du taux de chauffage

Le taux d'augmentation de la température est aussi critique que la température finale de frittage. Un système de contrôle programmable permet à l'opérateur d'augmenter et de diminuer la température selon un programme précis, ce qui est essentiel pour gérer les contraintes matérielles et assurer un processus de frittage complet.

Compatibilité matériau et creuset

Le choix du matériau du creuset est délibéré. Un creuset en tungstène est utilisé pour les applications à très haute température impliquant des métaux réfractaires, tandis qu'un creuset en graphite est un choix courant pour d'autres matériaux. Le creuset doit être capable de résister à la température cible sans réagir avec la pièce à travailler.

Niveau de vide vs. efficacité

Un vide plus profond assure une pureté plus élevée, mais il peut aussi rendre le transfert de chaleur moins efficace en éliminant toutes les molécules de gaz qui pourraient aider à conduire la chaleur. Le processus doit équilibrer le niveau de vide requis pour la pureté avec le besoin d'un chauffage efficace et uniforme.

Faire le bon choix pour votre objectif de frittage

Comprendre les principes du chauffage des fours sous vide vous permet d'adapter le processus à votre objectif spécifique.

- Si votre objectif principal est la pureté maximale pour les métaux réfractaires : La combinaison d'un vide profond et du chauffage par induction d'un creuset chimiquement compatible (comme le tungstène) est la méthode définitive.

- Si votre objectif principal est la répétabilité et l'uniformité du processus : Votre succès dépend de la synergie entre le système de vide, un contrôleur de température précis et une méthode de chauffage indirecte qui assure un rayonnement thermique uniforme.

- Si vous rencontrez des résultats incohérents : Enquêtez immédiatement sur la stabilité de votre vide pendant le cycle de chauffage, la précision de vos capteurs de température (thermocouples) et l'intégrité physique de vos éléments chauffants ou de votre creuset.

En maîtrisant ces principes du vide, de la génération de chaleur et du transfert thermique, vous obtenez un contrôle total sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Création du vide | Élimine l'air pour prévenir l'oxydation et la contamination, permettant des atmosphères contrôlées. |

| Méthode de chauffage | Principalement chauffage par induction via champs électromagnétiques ; l'alternative est le chauffage par résistance. |

| Transfert de chaleur | Le rayonnement du creuset vers la pièce à travailler assure une température uniforme sans convection. |

| Contrôles clés | Taux de chauffage, niveau de vide et compatibilité du matériau du creuset pour un frittage optimal. |

| Applications | Idéal pour les métaux réfractaires comme le tungstène et le titane, assurant une pureté et une intégrité structurelle élevées. |

Optimisez votre processus de frittage avec les solutions avancées de KINTEK

Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une pureté maximale pour les métaux réfractaires ou d'une répétabilité de processus améliorée, notre expertise garantit des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos objectifs de frittage spécifiques et améliorer les performances de vos matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité