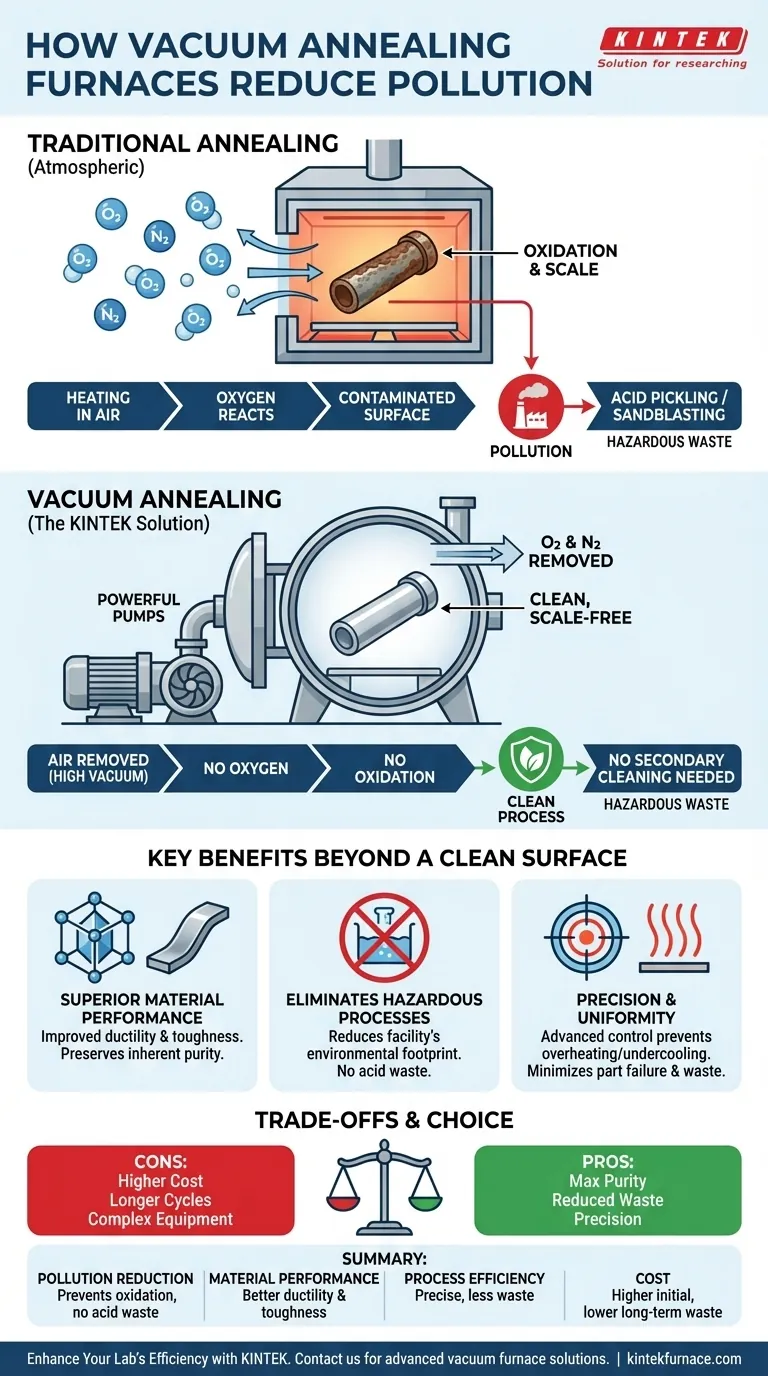

À la base, un four de recuit sous vide réduit la pollution en modifiant fondamentalement l'environnement dans lequel le métal est chauffé. En éliminant les gaz atmosphériques comme l'oxygène et l'azote, il empêche les réactions chimiques — principalement l'oxydation — qui contaminent la surface du métal, ce qui donne une pièce plus propre et élimine le besoin de procédés de nettoyage secondaires générateurs de pollution.

Le terme « pollution » dans le recuit sous vide fait moins référence aux émissions et davantage à la prévention de la contamination de surface du matériau lui-même. En créant un environnement de vide poussé, le four arrête l'oxydation et autres réactions avant qu'elles ne commencent.

Le principe de base : éliminer l'atmosphère réactive

Pour comprendre les avantages du vide, nous devons d'abord comprendre ce qui se passe dans un four traditionnel. L'innovation principale du recuit sous vide est l'élimination de la principale source de contamination : l'air lui-même.

Comment fonctionne le recuit traditionnel

Dans un processus de recuit standard, une pièce métallique est chauffée, maintenue à une température spécifique, puis refroidie. Lorsque cela est effectué en présence d'air, l'oxygène réagit agressivement avec la surface métallique chaude, créant une couche de calamine d'oxyde.

Cette couche d'oxyde est une forme de contamination qui dégrade l'état de surface et peut avoir un impact négatif sur les propriétés du matériau.

Le rôle du vide

Un four de recuit sous vide scelle d'abord la pièce dans une chambre isolée, puis utilise de puissantes pompes pour évacuer l'air, créant un environnement de vide poussé.

Ce processus élimine les éléments réactifs — principalement l'oxygène et l'azote — qui interagiront autrement avec le matériau à haute température. La pièce est ensuite chauffée et refroidie dans cet espace contrôlé et inerte.

Prévenir l'oxydation et la contamination

En l'absence d'oxygène, l'oxydation ne peut tout simplement pas se produire. La surface du métal reste propre, brillante et non contaminée tout au long du cycle de chauffage et de refroidissement.

Ceci préserve directement la pureté intrinsèque et les caractéristiques de performance du matériau, car la surface n'est pas altérée par des réactions chimiques indésirables.

Des avantages au-delà d'une surface plus propre

La prévention de la contamination de surface a des effets profonds sur le produit final, améliorant non seulement son apparence mais aussi ses propriétés mécaniques fondamentales. Ce contrôle du processus réduit également les déchets provenant des opérations secondaires.

Performances supérieures du matériau

Fonctionner sous vide permet un soulagement des contraintes et une recristallisation très efficaces. Il en résulte une structure cristalline améliorée, ce qui augmente la plasticité (ductilité) et la ténacité du matériau.

Cet environnement de traitement propre garantit que les gains de performance du recuit ne sont pas compromis par des impuretés de surface.

Élimination des processus secondaires dangereux

Étant donné que les pièces sortent du four sous vide propres et sans calamine, cela élimine souvent le besoin d'étapes de nettoyage post-recuit telles que le sablage ou le décapage à l'acide.

Ces processus secondaires sont eux-mêmes des sources importantes de pollution, les bains d'acide créant des déchets chimiques dangereux. En produisant directement une pièce propre, le four sous vide réduit indirectement l'empreinte environnementale globale de l'installation.

Précision et uniformité

Les systèmes avancés de contrôle de la température permettent un chauffage extrêmement précis et uniforme dans la chambre à vide. Cela empêche la surchauffe ou le sous-refroidissement, garantissant que chaque pièce d'un lot reçoit exactement le même traitement.

Ce haut degré de répétabilité minimise les défauts des pièces et le gaspillage de matériaux, contribuant à une opération plus efficace et moins gaspilleuse.

Comprendre les compromis

Bien qu'il soit très efficace, le recuit sous vide n'est pas le choix par défaut pour toutes les applications. La technologie implique des compromis spécifiques en matière de coût, de complexité et de temps de cycle qui doivent être pris en compte.

Coûts d'équipement et d'exploitation

Les fours sous vide sont des machines complexes comprenant des chambres scellées, des systèmes de pompage robustes et des commandes sophistiquées. Cela entraîne un investissement initial plus élevé et des coûts de maintenance potentiellement plus élevés par rapport aux fours atmosphériques plus simples.

Temps de cycle et débit

L'obtention d'un vide poussé avant le début du cycle de chauffage ajoute du temps au processus global. Pour les pièces à fort volume et à faible marge, ce temps de cycle plus long peut avoir un impact sur le débit de production global.

Adéquation de l'application

Pour les matériaux où l'oxydation de surface n'est pas une préoccupation critique ou pour les applications où une étape d'usinage ultérieure éliminera de toute façon la surface extérieure, l'augmentation des coûts du traitement sous vide pourrait ne pas être justifiable.

Faire le bon choix pour votre objectif

La sélection du processus de recuit correct nécessite d'aligner les capacités de la technologie avec le résultat le plus important de votre projet.

- Si votre objectif principal est la pureté maximale du matériau et un état de surface impeccable : le recuit sous vide est le choix définitif, car c'est le seul moyen d'empêcher complètement l'oxydation.

- Si votre objectif principal est de réduire les déchets dangereux provenant du post-traitement : le recuit sous vide est très efficace, car il produit une pièce propre qui ne nécessite pas de nettoyage secondaire à l'acide.

- Si votre objectif principal est le soulagement des contraintes rentable pour les composants non critiques : le recuit atmosphérique traditionnel peut offrir une solution plus économique si la qualité de surface n'est pas la priorité absolue.

En fin de compte, choisir un four sous vide est une décision de privilégier l'intégrité du matériau et la pureté du processus dès le départ.

Tableau récapitulatif :

| Aspect | Avantage clé |

|---|---|

| Réduction de la pollution | Prévient l'oxydation et élimine le besoin de processus de nettoyage secondaires comme le décapage à l'acide, réduisant ainsi les déchets dangereux |

| Performance du matériau | Améliore la ductilité et la ténacité en maintenant la pureté de surface et en améliorant la structure cristalline |

| Efficacité du processus | Offre un contrôle précis de la température et une uniformité, minimisant les défauts des pièces et le gaspillage de matériaux |

| Considérations relatives aux coûts | Investissement initial plus élevé, mais réduit les coûts à long terme de déchets et de traitement secondaire |

Prêt à améliorer l'efficacité de votre laboratoire avec un recuit sans pollution ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de recuit sous vide peuvent offrir une pureté de matériau supérieure et réduire l'impact environnemental pour vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés