À la base, un four à porcelaine est un four de haute précision qui transforme les matériaux céramiques dentaires bruts en restaurations dentaires solides et réalistes. Il ne rend pas la céramique malléable pour un façonnage dans le four ; il utilise plutôt un cycle hautement contrôlé de chaleur et de vide pour fritter — ou fusionner — des couches de poudre de porcelaine qui ont été méticuleusement appliquées par un technicien. C'est ce processus qui crée la résistance finale, l'ajustement et l'esthétique d'une couronne, d'une facette ou d'un pont.

La véritable fonction d'un four à porcelaine va au-delà du simple chauffage. Sa valeur réside dans sa capacité à exécuter un cycle de cuisson précis et programmable qui contrôle la température, le temps et l'atmosphère pour transformer la poudre de céramique en une restauration dense, durable et esthétiquement supérieure.

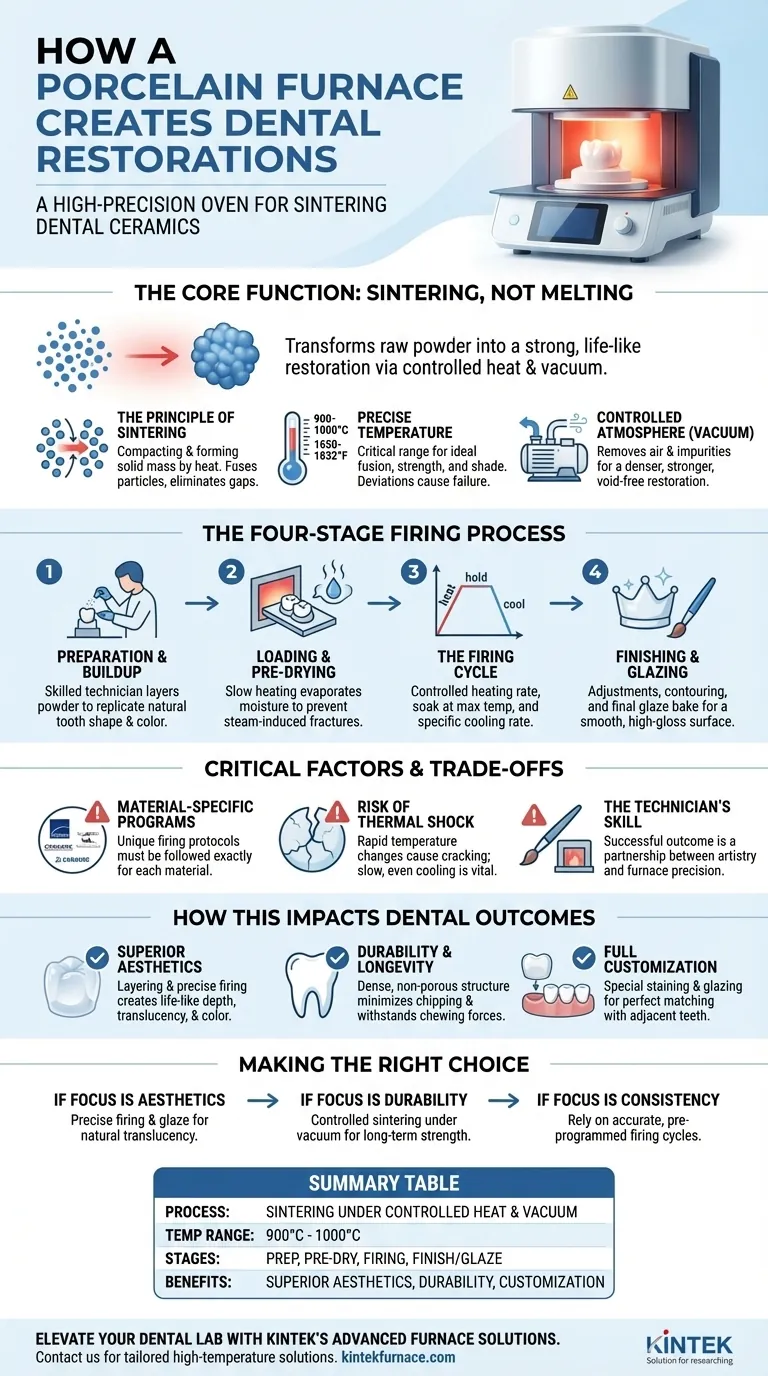

La fonction principale : De la poudre à la restauration solide

Un four à porcelaine fonctionne sur le principe du frittage, et non de la fusion. Cette distinction est essentielle pour comprendre comment il obtient à la fois la résistance et la beauté du produit final.

Le principe du frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans la faire fondre jusqu'à la liquéfaction. Les techniciens construisent la restauration en appliquant un mélange de poudre de porcelaine et d'un liquide spécial sur une infrastructure ou un maître-modèle. Le four chauffe ensuite ces particules, les faisant fusionner à leurs points de contact, éliminant les interstices entre elles et créant un objet unique et dense.

Le rôle de la température précise

Les céramiques dentaires nécessitent des températures de cuisson généralement comprises entre 900 °C et 1000 °C (1650 °F et 1832 °F). Même un écart mineur par rapport à la température spécifique au matériau peut entraîner l'échec de la restauration. Un contrôle précis garantit que la porcelaine atteint l'état de fusion idéal pour une résistance maximale et une teinte correcte, sans surcuisson, ce qui peut provoquer un affaissement ou une apparence vitreuse et non naturelle.

L'importance d'une atmosphère contrôlée

Les fours modernes effectuent leurs cycles de cuisson sous vide. À mesure que la température augmente, une pompe à vide élimine l'air de la chambre de cuisson. Cela extrait les impuretés et les gaz piégés entre les particules de porcelaine, ce qui permet d'obtenir une restauration significativement plus dense et plus solide, exempte de bulles ou de vides.

Le processus de cuisson en quatre étapes

Chaque restauration réussie est le résultat d'un processus en plusieurs étapes exécuté avec soin. Le four automatise la partie la plus critique de ce parcours.

Étape 1 : Préparation et construction

Avant même que le four ne soit allumé, un technicien qualifié construit manuellement la restauration. À l'aide de pinceaux fins, il applique des couches de poudre de porcelaine pour reproduire la dentine et l'émail d'une dent naturelle, en définissant sa forme, sa couleur et sa translucidité.

Étape 2 : Chargement et pré-séchage

La restauration est placée sur un plateau en céramique et chargée dans le four. Une phase initiale de "pré-séchage" à basse température chauffe lentement la pièce pour évaporer toute l'humidité du liquide de modelage. Précipiter cette étape peut provoquer une accumulation de vapeur et fracturer la porcelaine.

Étape 3 : Le cycle de cuisson

C'est le cœur du processus, où le programme du four prend le relais. Le cycle se compose d'une vitesse de chauffage contrôlée, d'un maintien (ou "trempage") à la température maximale et d'une vitesse de refroidissement spécifique. Chaque paramètre est dicté par le type et l'épaisseur de la céramique utilisée.

Étape 4 : Finition et glaçage

Après la cuisson principale de la "dentine" et de l'"émail", la restauration est ajustée et modelée. Une dernière fine couche de glaçage est appliquée, et la pièce subit un dernier cycle de cuisson rapide. Cette cuisson de glaçage crée une surface lisse, très brillante et résistante aux taches qui imite l'émail dentaire naturel.

Comprendre les compromis et les facteurs critiques

Bien que hautement automatisés, les fours à porcelaine ne sont pas des appareils "prêts à l'emploi". Obtenir des résultats parfaits nécessite de comprendre les limites et les variables inhérentes.

Programmes spécifiques aux matériaux

Il n'existe pas de programme de cuisson universel. Chaque système céramique de différents fabricants possède un protocole de cuisson unique qui doit être suivi à la lettre. Utiliser le mauvais programme pour un matériau donné est une cause principale d'échec de restauration.

Le risque de choc thermique

La porcelaine est un matériau vitreux et est très susceptible de se fissurer en raison de changements rapides de température, un phénomène connu sous le nom de choc thermique. La capacité du four à refroidir la restauration lentement et uniformément est tout aussi importante que sa capacité à la chauffer, empêchant les contraintes internes qui compromettent la durabilité à long terme.

La compétence du technicien

Un four offre précision et reproductibilité, mais il ne peut compenser une mauvaise préparation. Le résultat final est un partenariat entre l'art du technicien dans la construction et la capacité du four à exécuter le cycle de cuisson sans faille.

Comment cela impacte les résultats dentaires

La précision d'un four à porcelaine moderne se traduit directement par des avantages cliniques tangibles pour le patient et le dentiste.

Obtenir une esthétique supérieure

La superposition de différentes teintes de porcelaine et le contrôle de leur fusion par des cycles de cuisson précis sont ce qui permet à une couronne ou une facette d'avoir la profondeur, la translucidité et le dégradé de couleur d'une dent naturelle.

Assurer la durabilité et la longévité

Le processus de frittage sous vide crée une structure céramique dense et non poreuse. Cela minimise le risque d'ébrèchement et de fracture, conduisant à une liaison solide et à une restauration qui peut supporter les forces de mastication pendant des années.

Permettre une personnalisation complète

Le four permet la création de restaurations hautement personnalisées. Les techniciens peuvent effectuer des colorations spéciales et des cuissons de glaçage pour correspondre parfaitement aux caractéristiques uniques des dents adjacentes d'un patient, garantissant que la restauration s'intègre parfaitement.

Faire le bon choix pour votre objectif

- Si votre objectif principal est l'esthétique : La capacité du four à cuire précisément plusieurs couches et un glaçage final est ce qui crée une apparence réaliste et naturellement translucide.

- Si votre objectif principal est la durabilité : Le processus de frittage contrôlé, en particulier sous vide, crée la structure céramique dense et sans vide nécessaire à une résistance à long terme.

- Si votre objectif principal est la constance : Fiez-vous aux fours avec des cycles de cuisson précis et préprogrammés spécifiques au matériau céramique pour obtenir des résultats reproductibles et de haute qualité à chaque fois.

En fin de compte, le four à porcelaine est l'instrument qui traduit l'art d'un technicien en une réalité clinique fonctionnelle, durable et esthétique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Frittage de poudre de porcelaine sous chaleur et vide contrôlés |

| Plage de température | 900°C à 1000°C (1650°F à 1832°F) |

| Étapes | Préparation, Pré-séchage, Cycle de cuisson, Finition et glaçage |

| Avantages | Esthétique supérieure, durabilité et personnalisation pour les restaurations dentaires |

Élevez votre laboratoire dentaire avec les solutions de four avancées de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires dentaires des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est conçue pour répondre aux exigences précises des processus de restauration dentaire. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos fours s'alignent parfaitement sur vos besoins expérimentaux et de production uniques, offrant des résultats cohérents et de haute qualité pour les couronnes, les facettes et les ponts.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes