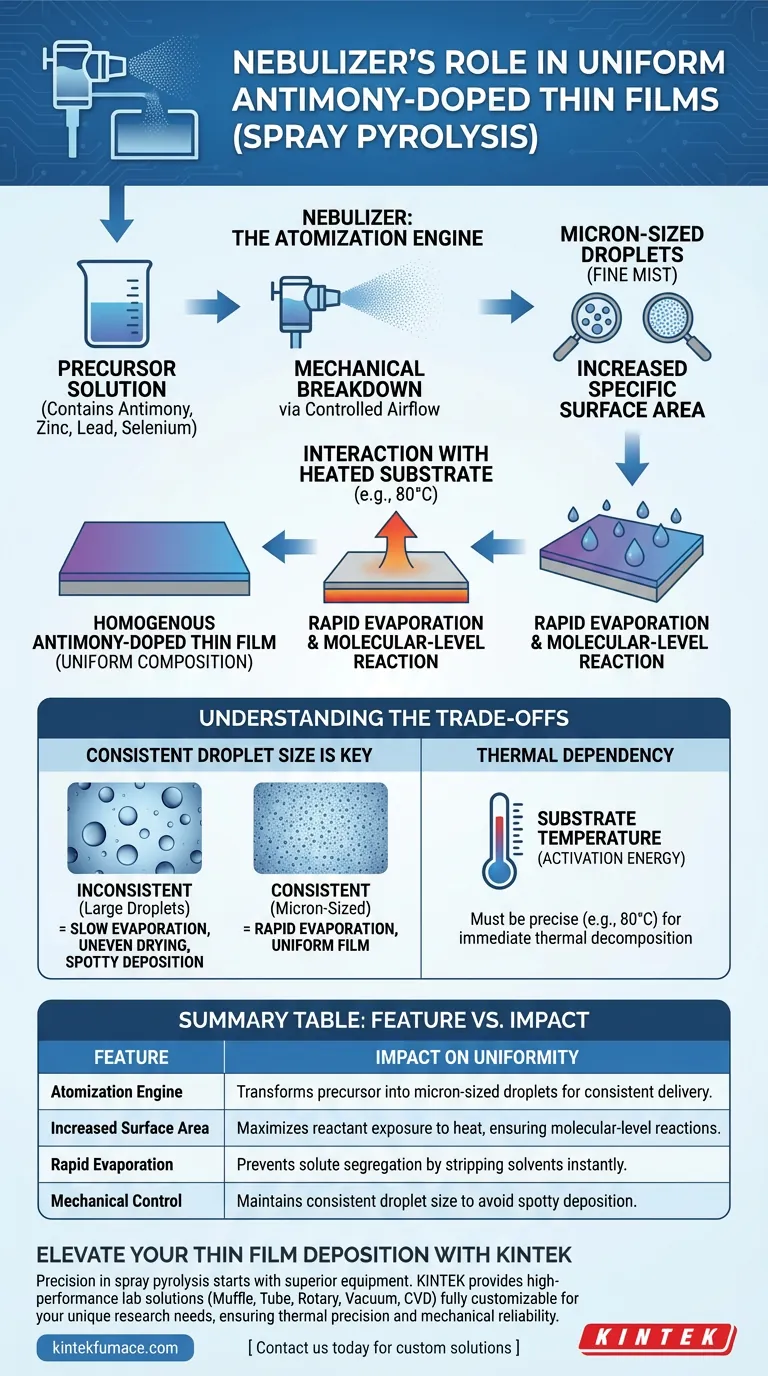

Le nébuliseur fonctionne comme le moteur d'atomisation essentiel dans le processus de pyrolyse par pulvérisation, contrôlant strictement la distribution des solutions de réactifs. En utilisant un flux d'air pour décomposer mécaniquement les solutions précurseurs contenant de l'antimoine, du plomb, du zinc et du sélénium, il transforme les liquides en une fine brume de gouttelettes de taille micrométrique. Ce processus crée les conditions physiques nécessaires à une évaporation et une réaction rapides, qui sont directement responsables de l'uniformité compositionnelle de la couche mince finale.

En maximisant la surface spécifique des réactifs grâce à un atomisation de haut degré, le nébuliseur assure que les réactions se produisent au niveau moléculaire. C'est le mécanisme fondamental qui empêche la ségrégation et garantit une structure dopée à l'antimoine homogène.

La Mécanique de l'Atomisation

Décomposition des Solutions Précurseurs

Le rôle principal du nébuliseur est de perturber l'état liquide en vrac de la solution précurseur.

À l'aide d'un flux d'air contrôlé, il fracture la solution en gouttelettes cohérentes de taille micrométrique. Cette décomposition mécanique est essentielle pour manipuler des solutions complexes contenant des dopants comme l'antimoine aux côtés d'éléments de base tels que le zinc ou le plomb.

Augmentation de la Surface Spécifique

La transition du liquide en vrac aux gouttelettes de taille micrométrique modifie radicalement la physique de la réaction.

Cette atomisation augmente considérablement la surface spécifique des réactifs. Une plus grande surface garantit qu'un pourcentage plus élevé du matériau précurseur est immédiatement exposé à l'environnement thermique requis pour le traitement.

Interaction avec le Substrat Chauffé

Facilitation de l'Évaporation Rapide

Une fois que le nébuliseur génère la brume, ces gouttelettes se déplacent vers le substrat, qui est maintenu à une température spécifique (par exemple, 80°C).

Comme les gouttelettes sont de taille micrométrique, elles subissent une évaporation rapide au contact. Le chauffage contrôlé fourni par la plateforme de substrat aide ce processus, éliminant rapidement les solvants pour ne laisser que le soluté.

Permettre la Réaction au Niveau Moléculaire

L'uniformité du film est déterminée au moment de l'impact et de la décomposition.

La surface élevée et l'évaporation rapide permettent aux réactions chimiques de se produire au niveau moléculaire. Cela empêche la formation d'agrégats importants et garantit que l'antimoine est uniformément réparti dans le réseau ZnSe ou PbSe pendant la nucléation et la croissance.

Comprendre les Compromis

La Nécessité d'une Taille de Gouttelette Cohérente

Bien que le nébuliseur soit puissant, son efficacité dépend entièrement de la cohérence de l'atomisation.

Si les gouttelettes sont trop grosses, la surface spécifique diminue, entraînant une évaporation plus lente. Cela peut entraîner un séchage inégal, un dépôt par points ou des réactions chimiques incomplètes qui compromettent l'uniformité du film.

Dépendance Thermique

Le nébuliseur ne peut pas fonctionner efficacement isolément ; il nécessite une synchronisation précise avec la température du substrat.

Si le substrat ne fournit pas suffisamment d'énergie d'activation, même une atomisation parfaite ne produira pas de film solide. La décomposition thermique des gouttelettes dépend du substrat fournissant la chaleur nécessaire immédiatement au contact.

Optimisation pour la Qualité du Film

Pour obtenir les meilleurs résultats avec les couches minces dopées à l'antimoine, vous devez équilibrer l'atomisation mécanique avec le contrôle thermique.

- Si votre objectif principal est l'uniformité compositionnelle : une attention particulière doit être accordée aux réglages du flux d'air du nébuliseur pour assurer la plus petite taille de gouttelette possible et la surface spécifique maximale.

- Si votre objectif principal est une nucléation efficace : vérifiez que la plateforme de substrat maintient une température précise (par exemple, 80°C) pour fournir l'énergie d'activation nécessaire à la décomposition des gouttelettes atomisées.

Maîtriser le processus d'atomisation est la première et la plus cruciale étape dans l'ingénierie de couches minces dopées de haute qualité et sans défaut.

Tableau Récapitulatif :

| Caractéristique | Impact sur l'uniformité de la couche mince |

|---|---|

| Moteur d'atomisation | Transforme le précurseur en gouttelettes de taille micrométrique pour une distribution cohérente. |

| Surface accrue | Maximise l'exposition des réactifs à la chaleur, assurant des réactions au niveau moléculaire. |

| Évaporation rapide | Empêche la ségrégation du soluté en éliminant instantanément les solvants au contact. |

| Contrôle mécanique | Maintient une taille de gouttelette cohérente pour éviter les dépôts par points ou les agrégats. |

Élevez votre dépôt de couches minces avec KINTEK

La précision en pyrolyse par pulvérisation commence par un équipement supérieur. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des solutions de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Que vous optimisiez des couches minces dopées à l'antimoine ou que vous développiez des semi-conducteurs avancés, nos systèmes garantissent la précision thermique et la fiabilité mécanique requises pour des résultats sans défaut. Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée et découvrez comment KINTEK peut améliorer l'efficacité et la production de votre laboratoire.

Guide Visuel

Références

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la fonction principale d'un réacteur de chloration personnalisé ? Optimiser la préparation CVD de composites Ta-C

- Quel rôle le PVD sous ultra-vide joue-t-il dans la synthèse par irradiation pulsée ? Construire des précurseurs purs pour les chalcogénures métalliques

- Quel est le principe de base du dépôt chimique en phase vapeur (CVD) ? Libérer la synthèse de films minces de haute pureté

- Quels sont les avantages des fours CVD dans la préparation de films minces de haute qualité ? Obtenez des films minces supérieurs avec une pureté et une uniformité élevées

- Pourquoi les fours CVD sont-ils indispensables en science des matériaux ? Débloquez une précision au niveau atomique pour des matériaux supérieurs

- Quelles sont les limites du CVD ? Équilibrer le coût, la sécurité et la température pour des résultats optimaux

- Comment le système de contrôle des gaz d'un four tubulaire CVD améliore-t-il sa fonctionnalité ?Optimiser le dépôt de couches minces

- Quel est le rôle d'un système de dépôt chimique en phase vapeur (CVD) dans la préparation des films de h-BN ? Précision et évolutivité