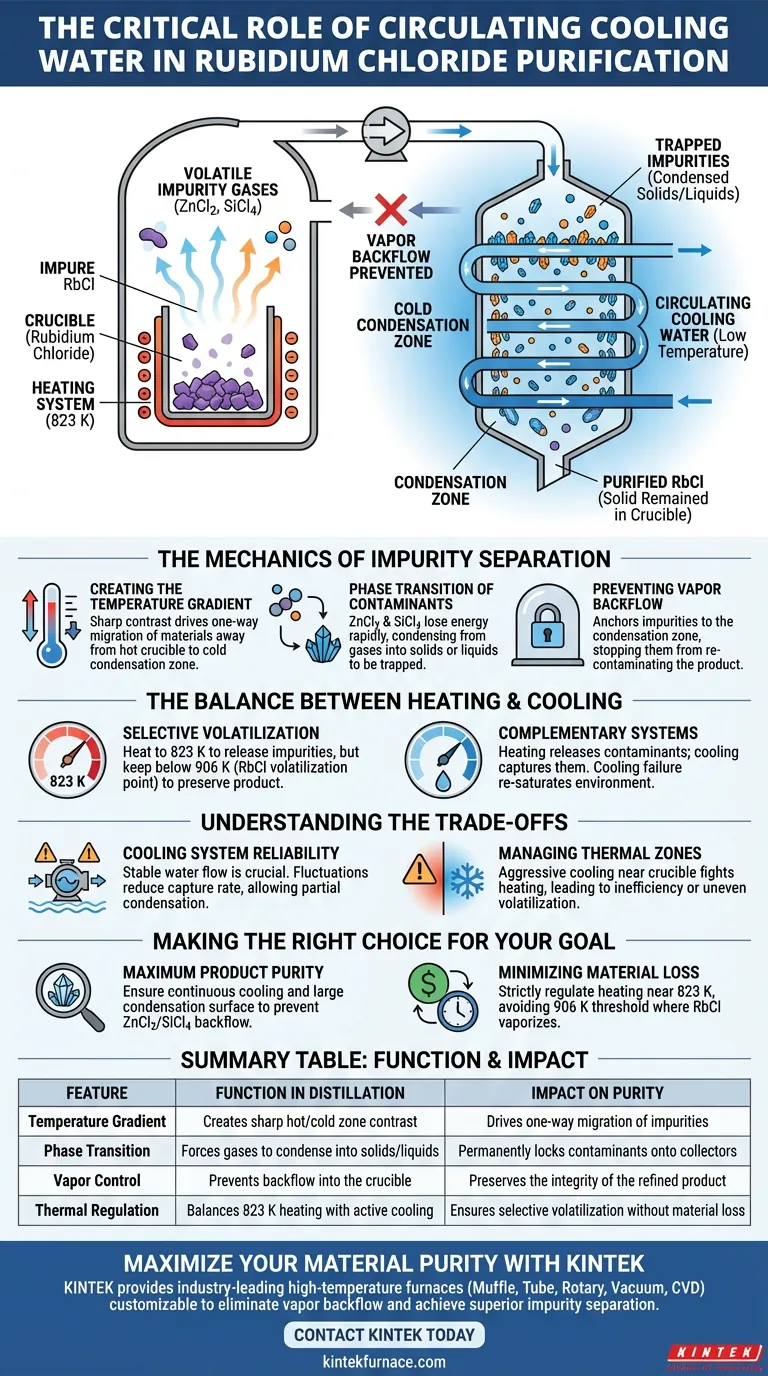

Le système d'eau de refroidissement en circulation fonctionne comme le mécanisme essentiel pour piéger définitivement les impuretés volatiles. En circulant dans les dispositifs de collecte de condensation, il crée un gradient de température marqué qui refroidit rapidement les gaz d'impuretés volatilisés comme le chlorure de zinc (ZnCl2) et le tétrachlorure de silicium (SiCl4). Cela force ces contaminants à subir un changement de phase, passant de gaz à solides ou liquides, les capturant ainsi efficacement avant qu'ils ne puissent recontaminer le chlorure de rubidium.

Dans un dispositif de distillation sous vide, le chauffage libère les impuretés, mais le refroidissement détermine la pureté finale. Le système d'eau de refroidissement garantit qu'une fois les impuretés vaporisées, elles sont solidifiées dans une zone séparée, empêchant le reflux de vapeur et préservant l'intégrité du produit dans le creuset.

La mécanique de la séparation des impuretés

Création du gradient de température

Le processus de purification repose sur un contraste marqué des températures. Alors que le four chauffe le matériau pour libérer les gaz, l'eau de refroidissement en circulation maintient une zone spécifique à une température beaucoup plus basse.

Ce gradient de température est le moteur qui entraîne la séparation physique des matériaux. Il garantit que la migration est à sens unique : loin du creuset chaud et vers la zone de condensation froide.

Transition de phase des contaminants

Lorsque les gaz d'impuretés tels que le ZnCl2 et le SiCl4 entrent en contact avec les surfaces refroidies par le système d'eau, ils perdent instantanément de l'énergie thermique.

Cette perte d'énergie rapide force les gaz à se condenser en liquides ou à se déposer sous forme de solides. En changeant l'état de la matière, le système de refroidissement "verrouille" efficacement les impuretés sur le dispositif de collecte.

Prévention du reflux de vapeur

Sans refroidissement actif, les gaz volatils resteraient à l'état de vapeur dans la chambre à vide.

Si ces gaz restent en suspension, ils risquent un reflux de vapeur, où ils retournent dans le creuset. Le système d'eau de refroidissement atténue cela en ancrant les impuretés dans la zone de condensation, garantissant qu'elles ne peuvent pas revenir pour contaminer le chlorure de rubidium purifié.

L'équilibre entre chauffage et refroidissement

Volatilisation sélective

Pour comprendre la valeur du système de refroidissement, il faut comprendre la stratégie de chauffage. Le système est chauffé à environ 823 K, une température suffisante pour la décomposition cinétique et la volatilisation des impuretés.

De manière critique, cette température est maintenue en dessous de 906 K (le point de volatilisation du chlorure de rubidium à 5 Pa). Cela garantit que seules les impuretés deviennent des gaz que le système de refroidissement doit gérer, tandis que le chlorure de rubidium reste solide.

Systèmes complémentaires

Le système de chauffage crée le potentiel de séparation, mais le système de refroidissement exécute la capture.

Si l'eau de refroidissement ne parvient pas à maintenir le gradient, le contrôle thermique précis à 823 K devient sans importance car les impuretés libérées resatureront simplement l'environnement.

Comprendre les compromis

Fiabilité du système de refroidissement

L'efficacité de l'élimination des impuretés est directement liée à la stabilité de l'eau en circulation.

Les fluctuations du débit ou de la température de l'eau peuvent réduire le taux de capture des dispositifs de condensation. Si le "piège" n'est pas assez froid, une condensation partielle peut se produire, permettant aux gaz plus légers de rester dans le flux de vide.

Gestion des zones thermiques

Il existe un équilibre délicat dans la conception du système entre la zone chaude et la zone froide.

Si l'effet de refroidissement est trop agressif ou mal isolé du creuset, il peut entrer en conflit avec les éléments chauffants. Cela peut entraîner une inefficacité énergétique ou un chauffage inégal du chlorure de rubidium, affectant potentiellement le taux de volatilisation des impuretés.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre installation de distillation sous vide, alignez votre orientation opérationnelle sur vos objectifs spécifiques :

- Si votre objectif principal est la pureté maximale du produit : Assurez-vous que le débit d'eau de refroidissement est continu et que la surface de condensation est maximisée pour éviter tout reflux de vapeur de ZnCl2 ou SiCl4.

- Si votre objectif principal est de minimiser la perte de matière première : Surveillez strictement la régulation du chauffage pour rester près de 823 K, en vous assurant de ne pas dépasser le seuil de 906 K où le chlorure de rubidium commence à se vaporiser.

Une purification réussie nécessite la synchronisation précise d'un chauffage contrôlé pour libérer les contaminants et d'un refroidissement agressif pour les capturer.

Tableau récapitulatif :

| Caractéristique | Fonction dans la distillation | Impact sur la pureté |

|---|---|---|

| Gradient de température | Crée un contraste marqué entre les zones chaudes et froides | Favorise la migration unidirectionnelle des impuretés |

| Transition de phase | Force les gaz à se condenser en liquides ou en solides | Verrouille définitivement les contaminants sur les collecteurs |

| Contrôle de vapeur | Empêche le reflux dans le creuset | Préserve l'intégrité du produit raffiné |

| Régulation thermique | Équilibre le chauffage à 823 K avec un refroidissement actif | Assure une volatilisation sélective sans perte de matière |

Maximisez la pureté de votre matériel avec KINTEK

La précision en distillation sous vide nécessite l'équilibre parfait entre chauffage et refroidissement. KINTEK fournit des fours à haute température de laboratoire de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Soutenus par une R&D et une fabrication expertes, nous vous aidons à éliminer le reflux de vapeur et à obtenir une séparation supérieure des impuretés.

Prêt à améliorer votre installation de traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée avec nos spécialistes.

Guide Visuel

Références

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le mécanisme du traitement par mise en solution sur les alliages Cu-Cr-Zr-La ? Maîtriser le cycle thermique pour les alliages à haute résistance

- Quel problème un lit fluidisé résout-il dans les moules en céramique ? Assurer des coquilles uniformes pour la coulée à haute température

- Comment un système de réaction de haute précision aide-t-il la recherche sur le CLR du méthane ? Débloquez des informations avancées sur le gaz de synthèse

- Quels sont les avantages de l'utilisation d'un système de réaction par micro-ondes ? Synthèse rapide et uniforme d'hydroxyapatite dopée

- Quelles données clés un analyseur thermique simultané (STA) fournit-il pour la combustion du lignite ? Évaluez le risque d'incendie avec précision

- Comment le contrôle du débit de gaz Argon de haute pureté affecte-t-il le dépôt de films Al/Ni ? Maîtriser la pulvérisation de précision

- Quelle est la fonction d'un four à arc électrique dans la préparation d'alliages modèles d'aluminium-silicium ? Perspectives d'experts

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore