Fondamentalement, un four à moufle fonctionne par chauffage indirect. Des éléments chauffants électriques chauffent l'air et les parois d'une chambre interne, qui transfèrent ensuite cette chaleur à l'échantillon qu'elle contient par rayonnement et convection. Cette conception isole intentionnellement le matériau chauffé des éléments chauffants bruts, garantissant un environnement propre et hautement contrôlé.

Le principe fondamental d'un four à moufle n'est pas seulement d'atteindre des températures élevées, mais de le faire dans une chambre complètement isolée. Cette conception "à moufle" empêche toute contamination par le combustible, les sous-produits gazeux ou les éléments chauffants eux-mêmes, ce qui est essentiel pour les processus analytiques ou matériels sensibles.

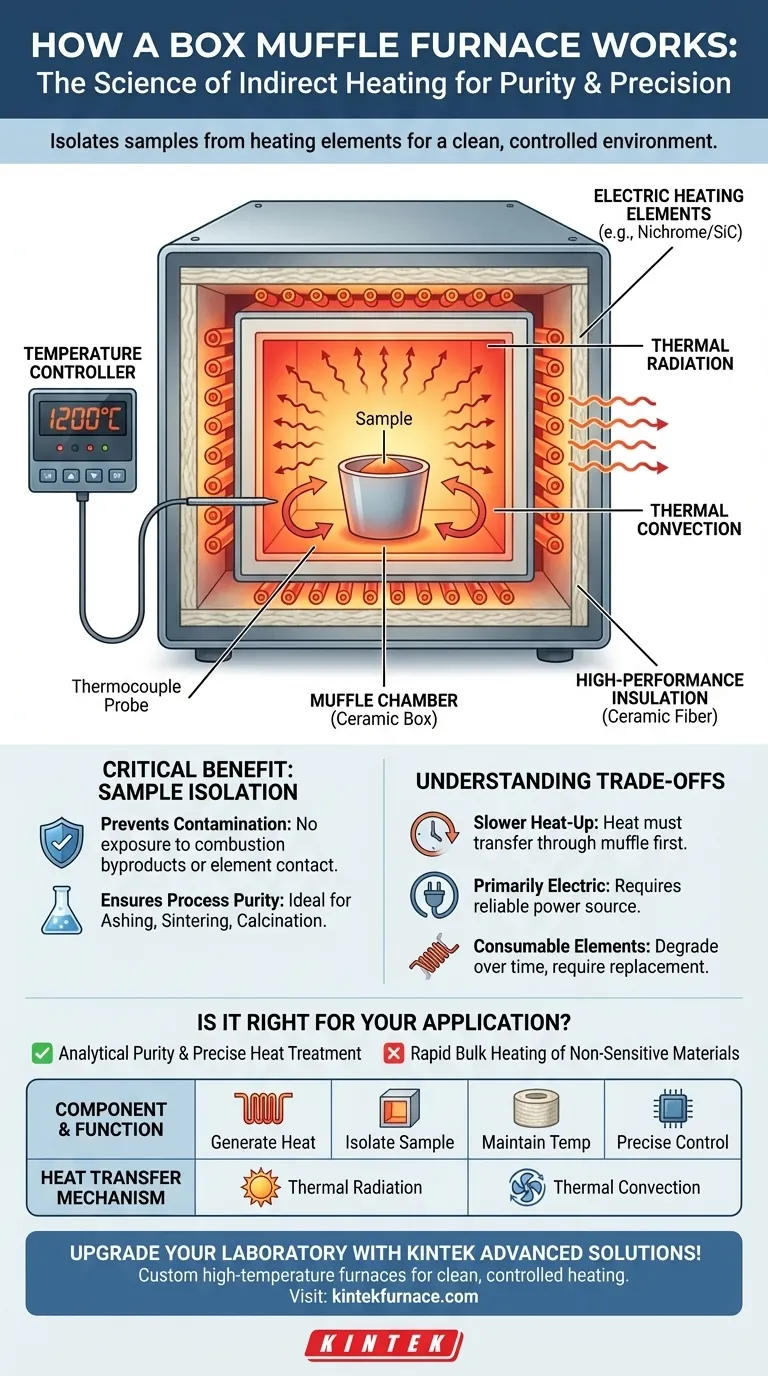

L'anatomie du processus de chauffage

Pour comprendre le fonctionnement d'un four à moufle, il est préférable de le décomposer en ses composants principaux et leurs fonctions spécifiques.

Les éléments chauffants électriques

Le processus commence par les éléments chauffants, qui sont généralement des fils ou des barres à haute résistance fabriqués à partir de matériaux tels que le Nichrome ou le Carbure de silicium.

Lorsqu'un fort courant électrique traverse ces éléments, leur résistance naturelle les fait devenir extrêmement chauds, générant l'énergie thermique nécessaire au fonctionnement du four.

La chambre « à moufle »

C'est la clé de la conception du four. Les éléments chauffants ne se trouvent pas dans le même espace que l'échantillon. Au lieu de cela, ils tapissent les parois du corps principal du four.

À l'intérieur de ce corps se trouve une chambre séparée et close : la moufle. Cette boîte, souvent fabriquée en céramique durable, est l'endroit où vous placez votre échantillon. Les éléments chauffent la moufle, et la moufle chauffe ensuite l'échantillon.

Isolation haute performance

L'ensemble de l'assemblage de chauffage est entouré d'une épaisse couche d'isolation en fibre céramique. Ce matériau est crucial pour empêcher la chaleur de s'échapper dans le laboratoire.

Cette isolation robuste permet au four d'atteindre et de maintenir des températures très élevées (jusqu'à 1200 °C ou plus) de manière efficace et offre un environnement thermique stable et uniforme.

Le contrôleur de température

Un contrôleur numérique ou analogique agit comme le cerveau du four. Il utilise une sonde thermocouple pour mesurer la température interne et active ou désactive l'alimentation des éléments chauffants.

Cela permet un contrôle précis de la température, permettant aux utilisateurs de programmer des taux de chauffage, des temps de maintien et des profils de refroidissement spécifiques requis pour leur expérience.

Les deux modes de transfert de chaleur

La conception à moufle utilise une combinaison de deux principes fondamentaux de transfert de chaleur pour chauffer l'échantillon uniformément.

Rayonnement thermique

Lorsque les parois internes de la chambre à moufle se réchauffent, elles rayonnent de l'énergie thermique directement sur l'échantillon. C'est le même principe que vous ressentez lorsque vous vous tenez près d'un feu ardent. Ce transfert d'énergie en ligne de vue directe est un moyen puissant et efficace de chauffer le matériau.

Convection thermique

Simultanément, l'air emprisonné à l'intérieur de la chambre à moufle scellée est chauffé par les parois chaudes. Cet air chaud circule, transférant la chaleur à toutes les surfaces de l'échantillon, y compris celles qui ne sont pas directement visibles par les parois. Ce processus est connu sous le nom de convection thermique.

La combinaison du rayonnement et de la convection garantit que l'échantillon est chauffé uniformément de tous les côtés, ce qui est essentiel pour des résultats répétables et précis.

L'avantage critique : L'isolation de l'échantillon

L'objectif principal de la conception à moufle est de créer un environnement de traitement vierge.

Prévention de la contamination

En plaçant l'échantillon à l'intérieur d'une chambre isolée, il n'est jamais exposé aux sous-produits de la combustion (comme dans un four à gaz) ou au contact direct avec les éléments chauffants électriques.

Cela empêche tout matériau étranger de contaminer l'échantillon, ce qui est non négociable pour les applications sensibles.

Assurer la pureté du processus

Les processus tels que l'incinération (brûler la matière organique pour mesurer les résidus inorganiques), le frittage (fusionner des poudres ensemble) ou la calcination (chauffer pour éliminer les substances volatiles) exigent une pureté absolue. La méthode de chauffage indirect du four à moufle garantit que les seuls changements apportés à l'échantillon proviennent de la chaleur elle-même.

Comprendre les compromis

Bien que très efficace, la conception du four à moufle a des implications pratiques à prendre en compte.

Temps de montée en température plus lents

Étant donné que la chaleur doit d'abord se transférer à la chambre à moufle avant d'atteindre l'échantillon, le temps de montée en température global peut être plus lent par rapport à un four à chauffage direct.

Fonctionnement principalement électrique

La grande majorité des fours à moufle sont alimentés électriquement. Cela fournit une chaleur propre, mais peut être une contrainte dans les zones où les coûts d'électricité sont élevés ou pour les applications où les équipements alimentés au gaz sont préférés.

Éléments chauffants consommables

Les éléments chauffants fonctionnent sous un stress thermique extrême. Avec le temps, ils se dégraderont et finiront par tomber en panne, nécessitant un remplacement dans le cadre de l'entretien régulier.

Un four à moufle est-il adapté à votre application ?

Le choix du bon four dépend entièrement de votre objectif principal.

- Si votre objectif principal est la pureté analytique (par exemple, incinération, analyse des traces métalliques) : Le four à moufle est le bon choix, car sa chambre isolée est essentielle pour prévenir la contamination de l'échantillon.

- Si votre objectif principal est le traitement thermique précis des matériaux (par exemple, recuit, durcissement) : Ce four est une excellente option pour son chauffage uniforme et son contrôle programmable dans une atmosphère propre.

- Si votre objectif principal est le chauffage extrêmement rapide de matériaux en vrac non sensibles : Vous pourriez envisager un four à tirage direct, mais vous sacrifierez l'environnement propre et le contrôle précis de la conception à moufle.

En fin de compte, le four à moufle est la norme pour les applications où la précision de la température et la pureté de l'échantillon sont primordiales.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Éléments chauffants électriques | Génèrent de la chaleur par résistance électrique |

| Chambre à moufle | Isole l'échantillon pour prévenir la contamination |

| Isolation | Maintient des températures élevées efficacement |

| Contrôleur de température | Fournit un contrôle précis et une programmation |

| Transfert de chaleur | Mécanisme |

| Rayonnement thermique | Transfert d'énergie direct depuis les parois chaudes |

| Convection thermique | L'air chaud en circulation assure un chauffage uniforme |

Améliorez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un chauffage propre et contrôlé. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et la pureté de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître