En bref, un changement de fréquence de 10 MHz a un impact dramatique et souvent néfaste sur un appareil MPCVD. Il ne s'agit pas d'un ajustement opérationnel mineur ; c'est un changement fondamental qui altère considérablement la physique fondamentale du processus de génération de plasma. Le changement perturbe le champ électrique, ce qui entraîne à son tour des variations imprévisibles de l'intensité, de la forme et de la position du plasma dans la chambre de réaction.

Un système MPCVD fonctionne comme une cavité résonante finement accordée, un peu comme un instrument de musique est accordé à une note spécifique. Un changement de fréquence apparemment minime de 10 MHz est suffisant pour "désaccorder" l'ensemble du système, ce qui rend le plasma — le moteur du processus de dépôt — instable et inefficace.

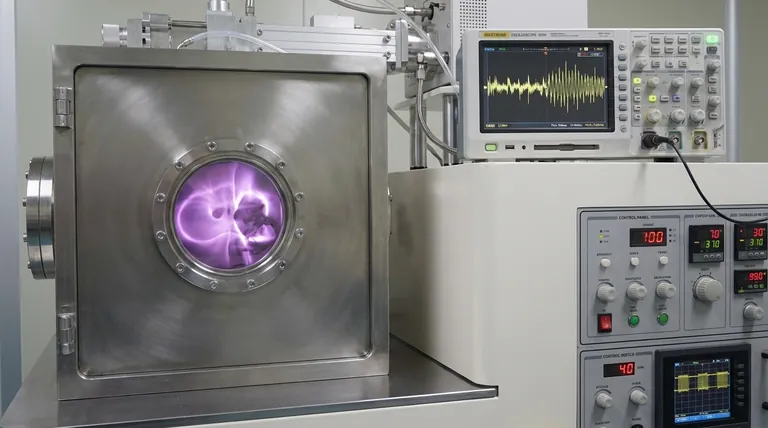

La chambre MPCVD en tant que système résonant

Pour comprendre l'impact d'un décalage de fréquence, vous devez d'abord considérer la chambre MPCVD non pas simplement comme un récipient, mais comme un résonateur micro-ondes de haute précision.

Le principe de la résonance

Un résonateur est conçu pour contenir et amplifier les ondes d'une fréquence spécifique. Les dimensions physiques de la cavité MPCVD sont précisément conçues pour correspondre à la longueur d'onde des micro-ondes utilisées, généralement autour de 2,45 GHz.

Lorsque la fréquence est correcte, les micro-ondes forment un motif d'onde stationnaire stable à l'intérieur de la cavité.

Pourquoi les ondes stationnaires sont critiques

Une onde stationnaire crée des points fixes d'énergie maximale et minimale. Les points d'énergie maximale, ou de forte intensité de champ électrique, sont ceux où l'énergie est concentrée pour allumer et maintenir la boule de plasma.

Cette zone de haute énergie stable et prévisible est essentielle pour un dépôt de matériau constant et uniforme, tel que la croissance du diamant.

L'effet en cascade d'un décalage de fréquence de 10 MHz

Changer la fréquence, même d'une "petite" quantité comme 10 MHz, perturbe cet état de résonance soigneusement équilibré. Cela déclenche une réaction en chaîne qui dégrade le processus.

Perturbation du champ électrique

Un changement de fréquence entraîne un changement de longueur d'onde. La nouvelle longueur d'onde ne "rentre" plus parfaitement dans les dimensions physiques de la cavité.

En conséquence, le motif d'onde stationnaire stable s'effondre ou se déplace. Les emplacements de force de champ électrique maximale deviennent instables, se déplaçant de manière imprévisible à l'intérieur de la chambre.

Changements d'intensité et de distribution du plasma

Le plasma est maintenu par le champ électrique. Lorsque le champ devient instable, le plasma fait de même.

Le plasma peut changer de taille, se déplacer de sa position optimale au-dessus du substrat, ou scintiller en intensité. Cela signifie que l'énergie qui anime le dépôt chimique en phase vapeur n'est plus délivrée efficacement ou uniformément.

Impact sur la qualité du dépôt

Un plasma instable conduit directement à de mauvais résultats de dépôt. Vous observerez probablement des taux de croissance diminués, une mauvaise qualité de matériau (par exemple, un diamant de pureté inférieure) et un manque d'uniformité sur le substrat.

Comprendre l'instabilité opérationnelle

Cette extrême sensibilité à la fréquence est une caractéristique déterminante des systèmes à cavité résonante. En prendre conscience est essentiel pour une exploitation réussie.

Le mythe des "petits" ajustements

Dans le contexte de la résonance micro-onde, il n'existe pas de "petit" changement de fréquence. Un décalage de 10 MHz par rapport à une source de 2,45 GHz (un changement d'environ 0,4 %) est plus que suffisant pour altérer complètement le mode résonant du système.

Le défi du réglage du processus

Cette sensibilité est la raison pour laquelle les systèmes MPCVD nécessitent des générateurs de micro-ondes très stables et des mécanismes de réglage sophistiqués (tels que des plongeurs ou des stubs mobiles).

Ces composants sont utilisés soit pour maintenir une fréquence constante, soit pour ajuster légèrement la géométrie physique de la cavité afin de rétablir la résonance si la fréquence dérive. Toute variation inattendue du processus devrait immédiatement indiquer la stabilité de la fréquence comme cause potentielle.

Faire le bon choix pour votre objectif

Le contrôle de la fréquence des micro-ondes n'est pas un raffinement optionnel ; il est fondamental pour un processus MPCVD stable et reproductible.

- Si votre objectif principal est la constance du processus et la production à haut rendement : Investissez dans un générateur de micro-ondes de haute stabilité et mettez en œuvre une surveillance en temps réel de la fréquence de la source et de la puissance réfléchie pour vous assurer que vous fonctionnez toujours "en résonance".

- Si votre objectif principal est de dépanner des résultats de dépôt médiocres ou incohérents : Faites de la vérification de la stabilité de la fréquence de votre source micro-ondes l'une de vos premières étapes de diagnostic. Une source dérivante est une cause courante et souvent négligée d'échecs d'exécution.

En fin de compte, maîtriser le processus MPCVD nécessite de traiter la fréquence des micro-ondes comme un paramètre critique et non négociable.

Tableau récapitulatif :

| Domaine d'impact | Effet d'un changement de fréquence de 10 MHz |

|---|---|

| Champ électrique | Perturbation du motif d'onde stationnaire, entraînant une instabilité |

| Comportement du plasma | Changements d'intensité, de forme et de position, provoquant une inefficacité |

| Qualité du dépôt | Taux de croissance diminués, mauvaise uniformité et pureté du matériau inférieure |

| Stabilité du processus | Risque accru d'échecs d'exécution et de résultats incohérents |

Vous rencontrez des difficultés avec des processus MPCVD instables en raison de décalages de fréquence ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD avec une personnalisation robuste pour assurer un contrôle précis de la fréquence et une stabilité du plasma. Notre expertise en R&D et en fabrication interne aide les laboratoires à obtenir une croissance de diamant constante et de haute qualité. Contactez-nous dès aujourd'hui pour optimiser votre configuration MPCVD et améliorer vos résultats expérimentaux !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté