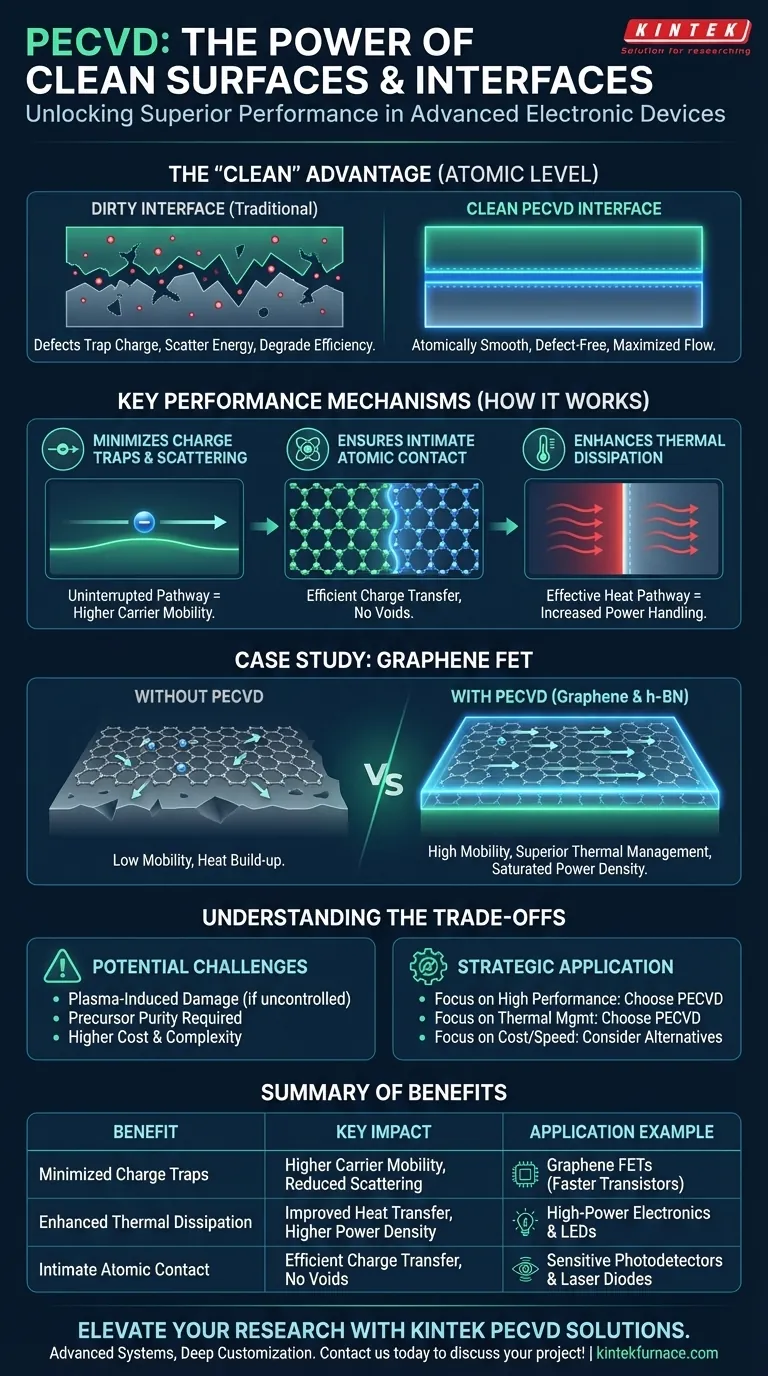

En substance, les surfaces et interfaces exceptionnellement propres créées par le dépôt chimique en phase vapeur assisté par plasma (PECVD) se traduisent directement par des performances supérieures dans les dispositifs électroniques avancés. Ceci est réalisé en minimisant les défauts qui, autrement, piégeraient les porteurs de charge, disperseraient l'énergie et dégraderaient l'efficacité du dispositif. Il en résulte une mobilité des porteurs mesurablement plus élevée et des capacités de gestion de la puissance accrues, comme on le voit dans des matériaux comme le graphène et le nitrure de bore hexagonal (h-BN).

L'avantage fondamental des interfaces préparées par PECVD est la réduction des barrières électroniques et thermiques. En créant des jonctions atomiquement propres et bien liées, le PECVD permet aux électrons et à la chaleur de se déplacer plus librement à travers les couches de matériaux, libérant ainsi le véritable potentiel de performance du dispositif.

La physique d'une interface "propre"

Une interface "propre" dans la fabrication des semi-conducteurs ne se réfère pas simplement à l'absence de poussière. Elle désigne une jonction quasi parfaite au niveau atomique, que le PECVD est uniquement capable de produire. Cette intégrité structurelle est la source de ses avantages en termes de performances.

Minimiser les pièges de charge et la diffusion

Toute impureté, lacune atomique ou imperfection structurelle à l'interface entre deux matériaux agit comme un obstacle pour les électrons. Ces défauts peuvent soit piéger les porteurs de charge, les retirant effectivement de l'opération, soit les diffuser, les forçant à prendre un chemin moins direct.

Une interface propre formée par PECVD est atomiquement lisse et exempte de ces contaminants. Cela crée un chemin ininterrompu, permettant aux porteurs de charge de circuler avec une résistance minimale.

Assurer un contact atomique intime

La nature énergétique du processus PECVD garantit que les atomes déposés ont une mobilité suffisante à la surface pour trouver leurs sites de réseau idéaux. Il en résulte un film dense et conforme, sans vides ni lacunes à l'interface.

Ce contact intime est essentiel pour assurer un transfert de charge efficace entre les couches et pour établir un chemin transparent pour la dissipation de la chaleur.

Améliorer la dissipation thermique

Les dispositifs électroniques de haute puissance génèrent une chaleur importante dans de très petites régions actives. Cette chaleur doit être dissipée efficacement pour éviter la dégradation des performances ou la défaillance du dispositif.

Une interface avec des lacunes ou des impuretés agit comme une barrière significative au transfert de chaleur. Les interfaces propres et étroitement contactées produites par PECVD offrent un excellent chemin thermique, permettant aux phonons (les principaux porteurs de chaleur dans un solide) de s'éloigner facilement de la zone active.

Gains de performance : l'étude de cas du FET au graphène

Les avantages des interfaces PECVD propres ne sont pas théoriques. Ils sont clairement démontrés dans la fabrication de dispositifs de nouvelle génération comme les transistors à effet de champ (FET) à base de graphène.

L'impact sur la mobilité des porteurs

La mobilité des porteurs est une mesure de la vitesse à laquelle un électron peut se déplacer à travers un matériau sous l'effet d'un champ électrique. Une mobilité plus élevée est une exigence directe pour des transistors plus rapides et plus efficaces.

Dans un FET au graphène, l'interface propre créée par PECVD empêche la diffusion des électrons se déplaçant dans le canal de graphène. Cela se traduit directement par les mobilités élevées observées dans ces dispositifs.

Le rôle de la couche diélectrique h-BN

Lorsque le nitrure de bore hexagonal (h-BN) est utilisé comme couche diélectrique aux côtés du graphène, les avantages sont amplifiés. Le h-BN est un excellent isolant et sa structure est très similaire à celle du graphène, ce qui permet une interface quasi parfaite, adaptée au réseau.

L'utilisation du PECVD pour déposer la couche de h-BN garantit que cette interface est atomiquement propre. Cette combinaison améliore non seulement la mobilité des porteurs, mais augmente également la densité de puissance saturée en fournissant une isolation électrique supérieure et, surtout, un chemin très efficace pour la dissipation thermique.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses inconvénients potentiels.

Dommages induits par le plasma

Le plasma de haute énergie qui définit le processus PECVD peut, s'il n'est pas parfaitement contrôlé, endommager le substrat sous-jacent. Cela peut introduire son propre ensemble de défauts, annulant partiellement les avantages du dépôt propre. Une optimisation minutieuse de la puissance du plasma, de la pression et de la chimie est essentielle pour atténuer ce risque.

Pureté et contamination du précurseur

La qualité d'un film PECVD n'est aussi bonne que celle des gaz précurseurs utilisés pour le créer. Toute impureté dans les gaz sources peut être incorporée dans le film final, contaminant l'interface même que vous essayez de garder propre. Cela exige un investissement important dans des systèmes de manipulation de gaz ultra-purs.

Complexité et coût du processus

Le PECVD est une technique de dépôt sous vide qui nécessite un équipement sophistiqué et coûteux, ainsi qu'un contrôle précis du processus. Comparé à des méthodes plus simples comme l'évaporation thermique ou la pulvérisation, il représente une barrière à l'entrée plus élevée en termes d'investissement en capital et d'expertise opérationnelle.

Comment appliquer cela à votre projet

Votre choix de méthode de dépôt doit être guidé par les objectifs de performance spécifiques de votre dispositif.

- Si votre objectif principal est de maximiser les performances électroniques : Le PECVD est un choix supérieur pour créer les interfaces sans défaut nécessaires aux transistors à haute mobilité, aux photodétecteurs sensibles et à d'autres composants électroniques haute performance.

- Si votre objectif principal est la gestion thermique pour les dispositifs de haute puissance : La capacité du PECVD à créer des interfaces thermiquement conductrices et sans vide en fait un outil indispensable pour gérer la chaleur dans les transistors de puissance, les LED et les diodes laser.

- Si votre objectif principal est le prototypage rapide ou les applications sensibles aux coûts : Des méthodes plus simples peuvent être suffisantes, mais vous devez être prêt à accepter une pénalité de performance résultant d'interfaces de matériaux moins que parfaites.

En fin de compte, l'exploitation du PECVD est une décision stratégique pour investir dans la qualité de l'interface, permettant directement les performances des dispositifs de nouvelle génération.

Tableau récapitulatif :

| Bénéfice | Impact clé | Exemple d'application |

|---|---|---|

| Pièges de charge minimisés | Mobilité des porteurs plus élevée, diffusion réduite | FET au graphène pour des transistors plus rapides |

| Dissipation thermique améliorée | Meilleur transfert de chaleur, densité de puissance plus élevée | Électronique de puissance et LED |

| Contact atomique intime | Transfert de charge efficace, pas de vides | Photodétecteurs sensibles et diodes laser |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD haute performance ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, et des fours sous vide et sous atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, vous aidant à atteindre des performances de dispositif supérieures avec des interfaces propres et sans défaut. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces