À la base, les éléments chauffants en carbure de silicium (SiC) bénéficient au traitement thermique des métaux en offrant une distribution de chaleur exceptionnellement uniforme à hautes températures. Cette constance est cruciale pour obtenir des propriétés métallurgiques spécifiques et reproductibles comme la dureté et la résistance dans des processus tels que le recuit, la trempe et le frittage, garantissant que chaque pièce est traitée selon le même standard exact.

La vraie valeur d'un élément chauffant n'est pas seulement sa capacité à chauffer, mais sa capacité à contrôler la chaleur avec précision. Pour le traitement thermique des métaux, le carbure de silicium offre l'uniformité thermique nécessaire pour transformer une pièce métallique brute en un composant aux propriétés mécaniques prévisibles et performantes.

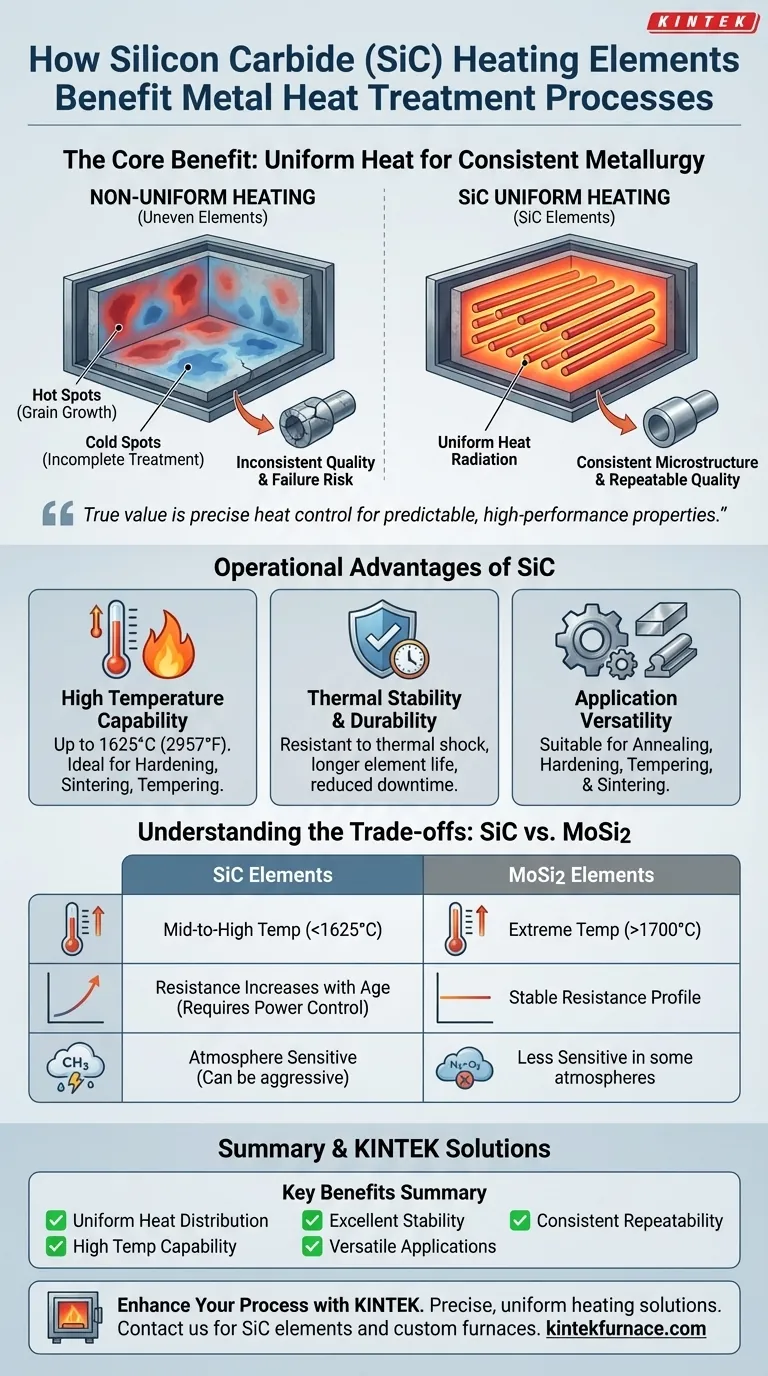

Pourquoi le chauffage uniforme est non négociable en métallurgie

L'objectif du traitement thermique est de modifier délibérément la microstructure interne d'un métal. Toute déviation de température, même dans une petite section du four, peut entraîner des pièces défectueuses et une qualité de produit incohérente.

Obtenir une microstructure cohérente

Les processus de traitement thermique comme le recuit ou la trempe fonctionnent en forçant des transformations de phase au sein de la structure cristalline du métal. Un chauffage non uniforme entraîne une microstructure incohérente, créant des pièces avec des contraintes internes imprévisibles, une dureté variable et un risque de défaillance plus élevé.

Éliminer les points chauds et froids

Les points chauds peuvent provoquer une surchauffe localisée, entraînant une croissance granulaire indésirable qui affaiblit le métal. Les points froids entraînent un traitement thermique incomplet, laissant des points mous dans un composant censé être trempé. L'excellente conductivité thermique des éléments en SiC rayonne la chaleur uniformément, minimisant ces défauts critiques.

Assurer la répétabilité entre les lots

Dans un environnement industriel, la première pièce et la millième pièce doivent avoir des propriétés identiques. La performance stable et prévisible des éléments en SiC garantit que le profil thermique du four reste constant d'un lot à l'autre, ce qui est fondamental pour le contrôle qualité.

Les avantages opérationnels du carbure de silicium (SiC)

Au-delà de l'uniformité, les éléments en SiC offrent une combinaison de caractéristiques qui en font un outil essentiel dans les industries de traitement thermique.

Capacité à haute température

Les éléments en SiC peuvent fonctionner efficacement à des températures allant jusqu'à 1625°C (2957°F). Cette plage les rend parfaitement adaptés aux applications exigeantes comme la trempe de l'acier, le revenu des alliages et le frittage des poudres métalliques.

Excellente stabilité thermique et durabilité

Ces éléments sont mécaniquement robustes et très résistants aux chocs thermiques, ce qui permet des temps de cycle de four plus rapides. Cette durabilité se traduit directement par une durée de vie plus longue des éléments, une maintenance réduite et moins de temps d'arrêt imprévus.

Polyvalence d'application

La fiabilité du SiC sur une large bande de températures le rend adapté à de nombreux processus de traitement thermique :

- Recuit : Ramollissement du métal pour améliorer la ductilité.

- Trempe : Chauffage et refroidissement rapide de l'acier pour augmenter sa dureté.

- Revenu : Réduction de la fragilité d'une pièce trempée.

- Frittage : Fusion de poudres métalliques sous haute chaleur.

Comprendre les compromis : SiC vs autres éléments

Bien que puissant, le SiC n'est pas la seule option. Comprendre ses caractéristiques par rapport à d'autres éléments courants, comme le disiliciure de molybdène (MoSi2), est essentiel pour prendre une décision éclairée.

La fenêtre de température de fonctionnement

Les éléments en SiC excellent dans la plage de températures moyennes à élevées. Pour les processus nécessitant des températures extrêmes, généralement supérieures à 1700°C (3092°F), les éléments MoSi2 sont souvent le choix supérieur car ils peuvent atteindre des températures de 1800°C (3272°F) ou plus.

Résistance et vieillissement

Une caractéristique distinctive du SiC est que sa résistance électrique augmente progressivement au cours de sa durée de vie. Ce "vieillissement" nécessite un système de contrôle de puissance (comme un transformateur à prises multiples ou un SCR) capable d'augmenter la tension au fil du temps pour maintenir une puissance de sortie constante. En revanche, les éléments MoSi2 ont un profil de résistance plus stable à la température de fonctionnement.

Sensibilité atmosphérique

L'atmosphère à l'intérieur d'un four peut avoir un impact sur la durée de vie des éléments. Bien que le SiC soit très polyvalent, certains environnements chimiques ou atmosphères peuvent être agressifs. Le choix entre SiC et MoSi2 peut parfois dépendre des gaz spécifiques utilisés dans le processus de traitement thermique.

Faire le bon choix pour votre processus

Le choix de l'élément chauffant correct est une décision d'ingénierie fondamentale qui a un impact direct sur la qualité du produit et l'efficacité opérationnelle. Basez votre choix sur les exigences spécifiques de votre processus thermique.

- Si votre objectif principal est la polyvalence du processus et des températures allant jusqu'à 1600°C : Le SiC est un excellent choix, robuste et fiable pour une large gamme de traitements thermiques courants comme le recuit, le revenu et la trempe.

- Si votre objectif principal est des températures extrêmes supérieures à 1600°C : Les éléments MoSi2 sont généralement requis pour le frittage spécialisé à haute température ou le traitement thermique d'alliages avancés.

- Si votre objectif principal est l'intégration avec des systèmes de contrôle : Soyez prêt à gérer la caractéristique de vieillissement du SiC avec une alimentation électrique appropriée capable d'ajuster la tension pendant la durée de vie de l'élément.

En fin de compte, choisir le bon élément chauffant est la première étape pour obtenir un contrôle absolu sur vos résultats métallurgiques.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Distribution uniforme de la chaleur | Assure une température constante pour des propriétés métallurgiques prévisibles comme la dureté et la résistance. |

| Capacité à haute température | Fonctionne efficacement jusqu'à 1625°C, idéal pour les processus exigeants tels que la trempe de l'acier et le frittage. |

| Excellente stabilité thermique | Résistant aux chocs thermiques, permettant des cycles plus rapides, une durée de vie plus longue et une réduction des temps d'arrêt. |

| Polyvalence d'application | Convient pour le recuit, la trempe, le revenu et le frittage sur divers métaux. |

| Répétabilité constante | Maintient des profils thermiques stables pour des résultats identiques entre les lots de production. |

Prêt à améliorer votre traitement thermique des métaux avec un chauffage précis et uniforme ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en SiC peuvent optimiser vos processus pour une qualité et une efficacité supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection