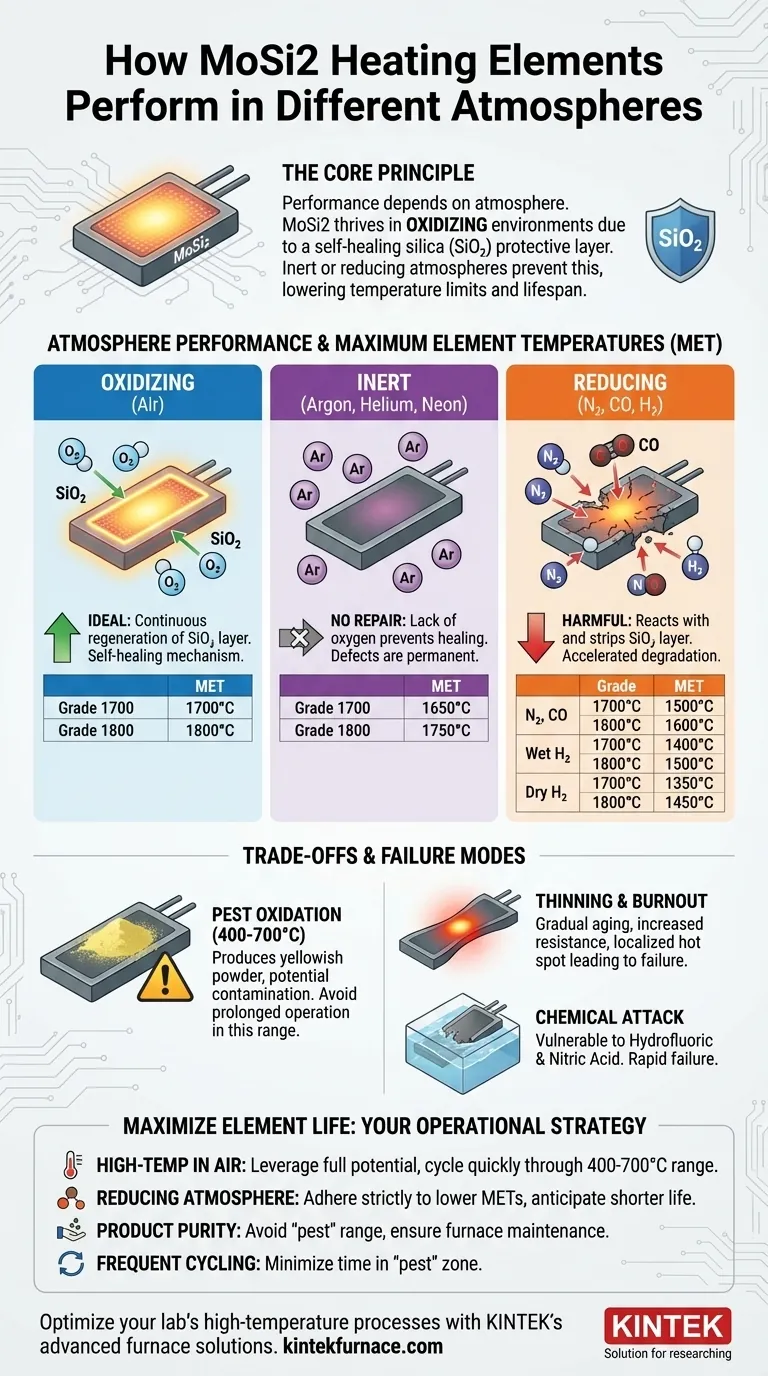

Pour être clair, la performance d'un élément chauffant en disiliciure de molybdène (MoSi2) est fondamentalement déterminée par l'atmosphère dans laquelle il fonctionne. Bien qu'ils soient réputés pour leurs capacités exceptionnelles à haute température dans l'air, leur température de fonctionnement maximale et leur durée de vie sont considérablement réduites dans les environnements gazeux inertes, réducteurs ou autres gaz réactifs en raison des changements dans leur chimie de surface.

Le principe fondamental est simple : les éléments MoSi2 prospèrent dans les atmosphères oxydantes qui leur permettent de former et de régénérer une couche protectrice de silice (verre). Dans les atmosphères manquant d'oxygène suffisant, cette couche protectrice ne peut pas être réparée, exposant l'élément à la dégradation et abaissant ses limites de fonctionnement sûres.

La chimie de la performance du MoSi2

Les éléments chauffants MoSi2 ne résistent pas simplement à la chaleur ; ils exploitent une réaction chimique avec leur environnement pour créer une barrière protectrice. Comprendre ce mécanisme est essentiel pour les utiliser efficacement.

La couche protectrice de silice (SiO₂)

À des températures élevées dans une atmosphère oxydante comme l'air, la surface de l'élément MoSi2 réagit avec l'oxygène. Cette réaction forme une fine couche non poreuse de verre de quartz (silice, ou SiO₂).

Cette couche de silice est la clé de la performance de l'élément. Elle agit comme une barrière chimique durable, protégeant le disiliciure de molybdène sous-jacent d'une oxydation et d'une dégradation ultérieures plus agressives.

Le mécanisme d'auto-cicatrisation

La caractéristique la plus critique de cette couche de silice est sa capacité à s'« auto-cicatriser ». Si une fissure ou un défaut se développe à la surface pendant le fonctionnement, le matériau MoSi2 nouvellement exposé réagit immédiatement avec l'oxygène ambiant, formant une nouvelle silice et scellant le défaut. Ce processus explique pourquoi les éléments MoSi2 peuvent atteindre de si longues durées de vie à des températures extrêmes dans l'air.

Performance dans différentes atmosphères

La capacité à former et à maintenir la couche protectrice de SiO₂ dicte la température maximale de l'élément. Le manque d'oxygène dans d'autres atmosphères empêche le processus d'auto-cicatrisation, rendant l'élément plus vulnérable.

Les températures maximales typiques des éléments (MET) pour les grades MoSi2 courants (1700 et 1800) sont les suivantes.

Atmosphère oxydante (air)

C'est l'environnement idéal. L'oxygène abondant permet une régénération continue de la couche protectrice de silice.

- MET Grade 1700 : 1700°C

- MET Grade 1800 : 1800°C

Atmosphères inertes (argon, hélium, néon)

Les gaz inertes ne réagissent pas avec l'élément, mais ils ne fournissent pas non plus d'oxygène pour réparer la couche de silice. Tout défaut existant ne sera pas réparé, créant des points de défaillance.

- MET Grade 1700 : 1650°C

- MET Grade 1800 : 1750°C

Atmosphères réductrices (azote, CO, hydrogène)

Ces atmosphères peuvent être activement nocives. Non seulement elles manquent d'oxygène pour les réparations, mais elles peuvent également réagir chimiquement avec la couche protectrice de silice et la décaper, entraînant une dégradation accélérée.

- Azote (N₂) ou Monoxyde de Carbone (CO) :

- MET Grade 1700 : 1500°C

- MET Grade 1800 : 1600°C

- Hydrogène humide (H₂) :

- MET Grade 1700 : 1400°C

- MET Grade 1800 : 1500°C

- Hydrogène sec (H₂) :

- MET Grade 1700 : 1350°C

- MET Grade 1800 : 1450°C

Comprendre les compromis et les modes de défaillance

Au-delà de la température maximale, certaines conditions introduisent des risques uniques qui peuvent entraîner une défaillance prématurée ou une contamination du processus.

Le risque d'oxydation « pest »

À des températures plus basses, spécifiquement entre 400°C et 700°C, le MoSi2 subit un type d'oxydation différent connu sous le nom de « pest ». Ce processus produit une poudre jaunâtre à la surface de l'élément.

Bien que cette oxydation n'endommage pas la capacité de chauffage de l'élément, la poudre peut s'écailler et contaminer le four et le produit. Par conséquent, un fonctionnement prolongé dans cette plage de températures doit être strictement évité.

Défaillance en fin de vie : amincissement et grillage

Le mode de défaillance normal d'un élément MoSi2 est le vieillissement progressif. Sur des centaines ou des milliers d'heures, la surface de l'élément s'oxyde lentement et s'amincit.

À mesure que l'élément s'amincit, sa résistance électrique augmente. Finalement, il devient trop mince pour supporter la charge de puissance, provoquant un point chaud localisé qui conduit au grillage. La croissance des grains à haute température, qui peut donner à la surface une texture de « peau d'orange », contribue également à ce processus d'amincissement.

Attaque chimique

Bien que les éléments MoSi2 soient résistants à la plupart des acides et des solutions alcalines, ils sont vulnérables aux attaques chimiques directes de l'acide fluorhydrique et de l'acide nitrique. Ces produits chimiques dissoudront l'élément et sa couche protectrice, entraînant une défaillance rapide.

Comment maximiser la durée de vie des éléments dans votre atmosphère

Votre stratégie opérationnelle doit s'aligner sur l'atmosphère à l'intérieur de votre four pour garantir la fiabilité et la longévité.

- Si votre objectif principal est le traitement à haute température dans l'air : Vous pouvez exploiter tout le potentiel du MoSi2, mais assurez-vous que votre four passe rapidement la plage de 400-700°C pour minimiser l'oxydation « pest ».

- Si votre objectif principal est le traitement dans une atmosphère réductrice (comme H₂ ou N₂) : Vous devez respecter strictement les températures maximales inférieures des éléments et anticiper une durée de vie globale plus courte par rapport au fonctionnement dans l'air.

- Si votre objectif principal est la pureté du produit : Soyez vigilant pour éviter la plage de températures d'oxydation « pest » afin de prévenir la contamination et assurez-vous que les pratiques d'entretien appropriées du four sont suivies.

- Si votre four effectue des cycles fréquents : Votre objectif principal est de minimiser le temps total que les éléments passent dans la zone « pest » pour protéger à la fois vos éléments et vos produits.

En fin de compte, l'alignement de vos paramètres de fonctionnement avec le comportement chimique connu de l'élément est le moyen le plus efficace d'assurer un système de chauffage fiable et durable.

Tableau récapitulatif :

| Type d'atmosphère | MET Grade 1700 (°C) | MET Grade 1800 (°C) | Notes clés |

|---|---|---|---|

| Oxydante (Air) | 1700 | 1800 | Idéale pour la couche de silice auto-cicatrisante |

| Inerte (Argon, etc.) | 1650 | 1750 | Pas d'oxygène pour la réparation, risque de défaillance plus élevé |

| Réductrice (N₂, CO) | 1500 | 1600 | Peut décaper la couche de silice, accélère la dégradation |

| Hydrogène humide (H₂) | 1400 | 1500 | Très réactif, chute de température significative |

| Hydrogène sec (H₂) | 1350 | 1450 | Le plus agressif, limites de température les plus basses |

Optimisez les processus à haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures