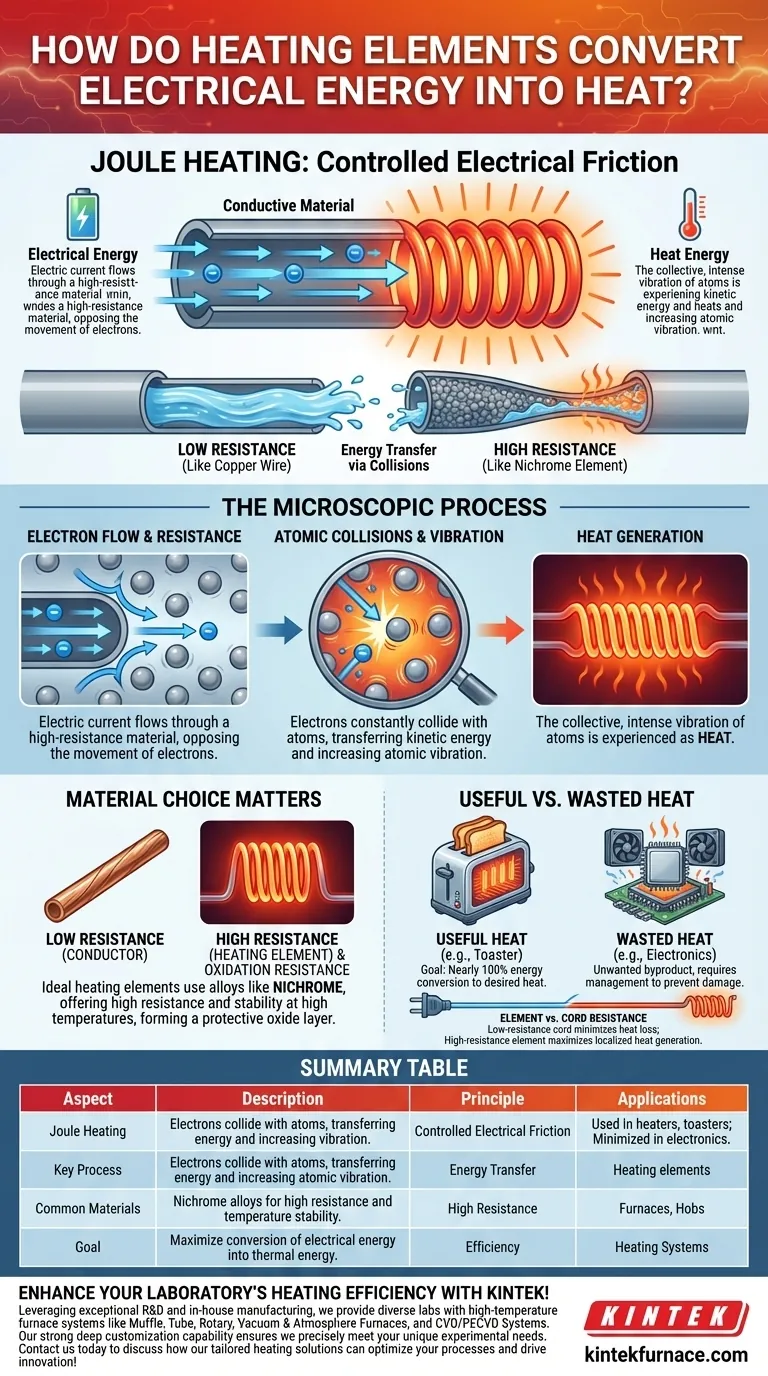

En substance, un élément chauffant convertit l'énergie électrique en chaleur en résistant délibérément au flux d'électricité. Ce processus, connu sous le nom d'effet Joule, se produit lorsque les électrons transportant le courant électrique entrent en collision avec les atomes du matériau résistif, transférant leur énergie et provoquant l'échauffement du matériau.

Imaginez cela comme une friction électrique contrôlée. En forçant un courant à travers un matériau qui "résiste" (s'oppose), l'énergie qui autrement ferait avancer les électrons est convertie directement en énergie thermique, ou chaleur.

La physique de la friction électrique

Pour comprendre comment cela fonctionne, nous devons examiner ce qui se passe au niveau microscopique. Le principe est étonnamment simple et repose sur l'interaction entre les électrons et la structure atomique d'un matériau.

Qu'est-ce que la résistance électrique ?

Imaginez de l'eau s'écoulant dans un tuyau. Un tuyau large et lisse offre peu de résistance, et l'eau s'écoule facilement. Un tuyau étroit rempli de gravier offre une forte résistance, forçant l'eau à travailler plus dur pour passer.

Dans un circuit électrique, la résistance est l'opposition au flux de courant électrique. Des matériaux comme le cuivre ont une très faible résistance, ce qui en fait d'excellents conducteurs pour les fils. Les matériaux utilisés dans les éléments chauffants ont une très forte résistance.

Du flux d'électrons à la vibration atomique

Un courant électrique est simplement un flux d'électrons. Lorsque ces électrons se déplacent à travers un matériau à haute résistance, ils entrent constamment en collision avec les atomes qui composent la structure du matériau.

Chaque collision transfère de l'énergie cinétique de l'électron à l'atome. Cette énergie fait vibrer l'atome plus intensément. Cette vibration accrue et collective des atomes est ce que nous percevons et mesurons comme de la chaleur.

Le rôle du choix des matériaux

L'efficacité d'un élément chauffant dépend entièrement du matériau dont il est fait. Un matériau idéal a une résistance électrique élevée mais peut également supporter des températures très élevées sans fondre ni s'oxyder (rouiller).

C'est pourquoi des alliages comme le nichrome (nickel-chrome) sont couramment utilisés. Ils sont conçus spécifiquement pour avoir une résistance élevée et pour former une couche d'oxyde protectrice et stable à leur surface lorsqu'ils sont chauffés, ce qui les empêche de se dégrader avec le temps.

Comprendre les compromis

Le principe de l'effet Joule est fondamental, mais son application révèle d'importants compromis entre les résultats souhaités et l'énergie gaspillée.

Chaleur utile vs. énergie gaspillée

Dans un radiateur électrique, un grille-pain ou une cuisinière, le but est de générer de la chaleur. Dans ce contexte, la conversion de l'électricité en chaleur est presque 100 % efficace ; pratiquement toute l'énergie électrique devient le produit désiré.

Cependant, dans la plupart des autres appareils électroniques, ce même effet est une source de gaspillage et de dommages potentiels. La chaleur générée par le processeur de votre ordinateur ou les circuits de votre téléphone est un sous-produit indésirable qui doit être géré avec des ventilateurs et des dissipateurs thermiques.

Résistance de l'élément vs. résistance du cordon

Un choix de conception essentiel est le contraste entre l'élément chauffant et le cordon d'alimentation qui y est connecté. Le cordon de l'appareil est fait de cuivre à faible résistance pour garantir que très peu de chaleur est générée lorsque l'électricité circule vers l'appareil.

L'élément chauffant, en revanche, est fait de nichrome à haute résistance pour garantir que la chaleur maximale est générée exactement là où elle est nécessaire. Cette nette différence de résistance est ce qui permet aux bobines du grille-pain de devenir rouge vif tandis que son cordon reste froid au toucher.

Application de ce principe

Comprendre l'effet Joule vous aide à voir son application délibérée partout, qu'il soit exploité pour la chaleur ou minimisé pour la performance.

- Si votre objectif principal est de générer de la chaleur (comme dans un radiateur d'appoint) : Le but est d'utiliser un matériau avec une résistance électrique élevée et stable pour maximiser la conversion de l'énergie électrique en énergie thermique.

- Si votre objectif principal est l'efficacité électronique (comme dans un ordinateur) : Le but est d'utiliser des matériaux avec la plus faible résistance possible (comme le cuivre ou l'or) pour le câblage et les connexions afin de minimiser la perte d'énergie sous forme de chaleur indésirable.

Ce simple principe de conversion du flux électrique en vibration atomique est une pierre angulaire de la technologie moderne, utilisé pour tout, du confort à la computation.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe | L'effet Joule convertit l'énergie électrique en chaleur via la résistance des matériaux. |

| Processus clé | Les électrons entrent en collision avec les atomes, transférant de l'énergie et augmentant la vibration atomique. |

| Matériaux courants | Alliages de nichrome pour une haute résistance et une stabilité à la température. |

| Applications | Utilisé dans les radiateurs, les grille-pain ; minimisé dans l'électronique pour réduire le gaspillage. |

Améliorez l'efficacité de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de chauffage sur mesure peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction de la mèche composite dans un caloduc à sodium ? Maximiser l'efficacité thermique avec un treillis à double couche

- Quels matériaux sont couramment utilisés pour les éléments chauffants dans différentes applications de température ? Optimisez l'efficacité de vos processus thermiques

- Comment les chauffages in-situ et les sources de courant de précision coopèrent-ils pour stabiliser le SkBL dans NdMn2Ge2 ?

- Quelle est la résistance mécanique des éléments chauffants en MoSi2 ? Résilience à haute température avec nature fragile

- Quelles sont les caractéristiques et les utilisations courantes des éléments chauffants à résistance métallique ? Découvrez les matériaux clés pour une chaleur efficace

- Quelle est la température de fonctionnement maximale des éléments chauffants en disiliciure de molybdène ? Atteignez des performances haute température jusqu'à 1850°C

- Quels types d'éléments chauffants sont disponibles pour les applications à haute température ? Choisissez le bon élément pour votre processus

- De quoi sont faites la plupart des résistances chauffantes ? Découvrez le meilleur matériau pour vos besoins de chauffage