Dans le chauffage industriel, le matériau que vous choisissez pour un élément chauffant est le facteur le plus important déterminant sa durée de vie et sa fiabilité. Les facteurs environnementaux, y compris les contaminants chimiques invisibles et les conditions atmosphériques, peuvent attaquer et dégrader même les alliages de haute qualité, entraînant une défaillance prématurée. Choisir le bon matériau ne consiste pas à trouver le "meilleur" alliage, mais celui qui est le mieux adapté pour survivre à son environnement d'exploitation spécifique.

Le principe fondamental est simple : l'environnement dicte le matériau. Un alliage parfaitement adapté à un four propre et sec peut tomber en panne en quelques heures en présence de contaminants chimiques spécifiques. Comprendre les menaces présentes dans votre application est la première étape et la plus critique dans la spécification du chauffage.

Pourquoi l'environnement d'exploitation est critique

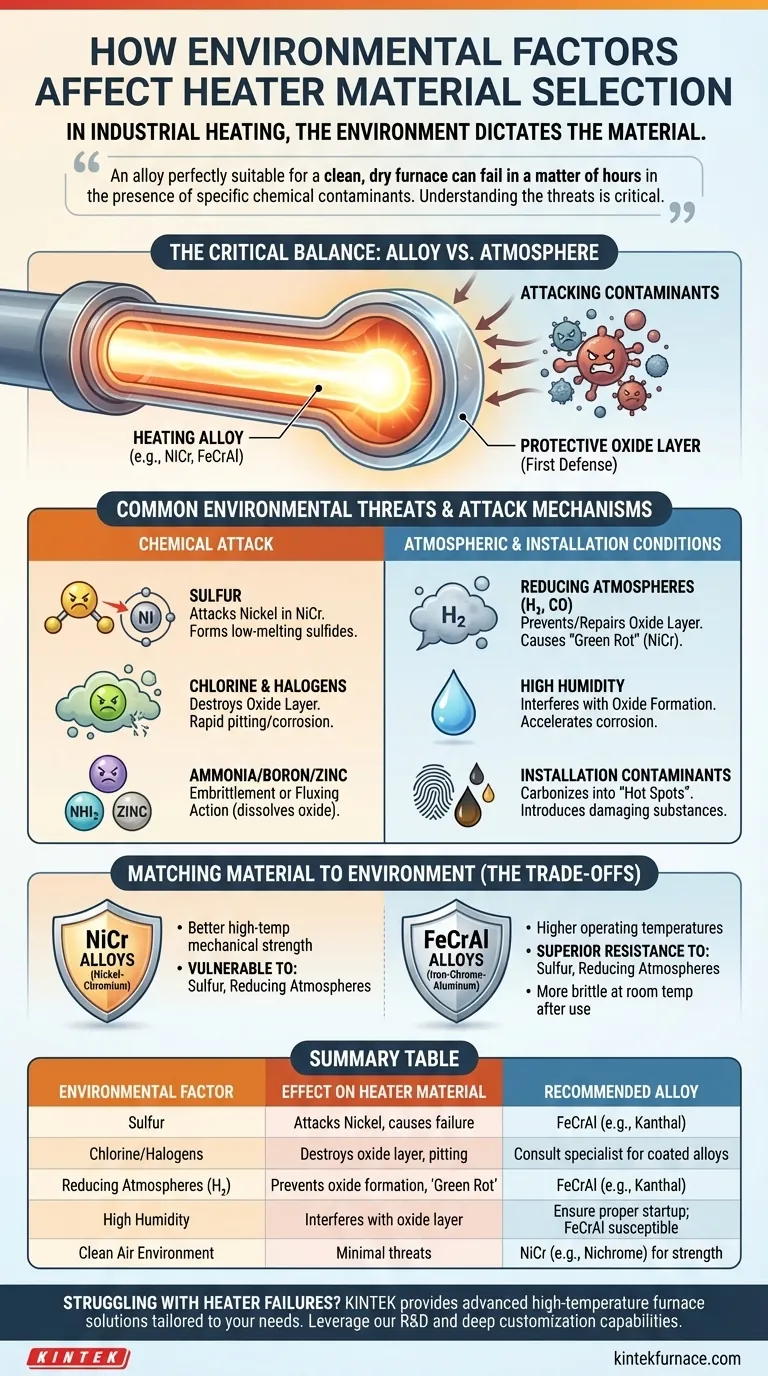

La survie d'un élément chauffant dépend d'un équilibre délicat entre l'alliage et l'atmosphère qui l'entoure. Lorsque cet équilibre est perturbé par des facteurs externes, une dégradation rapide commence.

La couche d'oxyde protectrice : la première défense d'un élément chauffant

La plupart des alliages de chauffage à haute température, comme le Nickel-Chrome (NiCr) ou le Fer-Chrome-Aluminium (FeCrAl), ne fonctionnent pas comme du métal nu. Lorsqu'ils sont chauffés pour la première fois, ils forment une couche d'oxyde mince, stable et non conductrice à leur surface.

Cette couche agit comme un bouclier protecteur, empêchant l'oxygène d'atteindre le métal sous-jacent et de provoquer une oxydation ou un grillage supplémentaire. L'intégrité de cette couche est primordiale pour la longévité de l'élément chauffant.

Comment les contaminants brisent cette défense

Les contaminants environnementaux attaquent l'élément chauffant en compromettant chimiquement cette couche d'oxyde protectrice. Une fois brisée, le contaminant peut attaquer directement l'alliage, entraînant une corrosion rapide, une fragilisation et une défaillance.

Menaces environnementales courantes pour les alliages de chauffage

Différents contaminants et conditions posent des menaces uniques. La clé est d'identifier les menaces présentes dans votre processus et de sélectionner un alliage connu pour y résister.

Attaque chimique des contaminants

Certains produits chimiques sont exceptionnellement destructeurs pour les alliages de chauffage courants.

- Soufre : Le soufre attaque agressivement le nickel, qui est un composant principal des alliages NiCr. Cela conduit à la formation de sulfure de nickel à bas point de fusion, provoquant une défaillance catastrophique à des températures bien inférieures à la valeur nominale normale de l'alliage.

- Chlore et halogènes : Le chlore, le fluor et d'autres halogènes peuvent détruire la couche d'oxyde protectrice, entraînant une piqûre et une corrosion rapides et localisées sur les alliages NiCr et FeCrAl.

- Ammoniac : Dans les applications à haute température, l'ammoniac "craqué" peut introduire de l'azote dans l'alliage, provoquant une fragilisation par la formation de nitrures.

- Bore et zinc : Les composés contenant du bore ou du zinc peuvent créer une phase "vitreuse" à bas point de fusion à la surface de l'élément. Cette action de fluxage dissout la couche d'oxyde protectrice, exposant l'alliage brut à l'attaque.

Conditions atmosphériques

La composition gazeuse de l'environnement est également un facteur critique.

- Atmosphères réductrices : Les atmosphères riches en hydrogène ou en monoxyde de carbone peuvent empêcher la formation ou la réparation de la couche d'oxyde essentielle. Cette condition, connue sous le nom de "pourriture verte", affecte principalement les alliages NiCr en oxydant sélectivement le chrome, entraînant une fragilisation sévère.

- Humidité élevée : La vapeur d'eau peut interférer avec la formation d'une couche d'oxyde stable, en particulier sur les alliages FeCrAl lors du chauffage initial. Elle peut également accélérer la corrosion lorsque d'autres contaminants sont présents.

Contamination lors de l'installation

Même le processus d'installation peut introduire des substances nocives. Les huiles, les graisses ou les empreintes digitales laissées sur l'élément peuvent se carboniser lorsqu'elles sont chauffées, créant des "points chauds" localisés ou introduisant des contaminants qui attaquent l'alliage.

Comprendre les compromis

Aucun alliage unique n'est immunisé contre toutes les menaces. Le processus de sélection implique d'équilibrer les caractéristiques de performance par rapport aux défis environnementaux spécifiques.

Nickel-Chrome (NiCr) vs. Fer-Chrome-Aluminium (FeCrAl)

Ces deux familles d'alliages représentent un compromis courant. Les alliages NiCr (comme le Nichrome) ont généralement une meilleure résistance mécanique à haute température, mais sont extrêmement vulnérables au soufre et aux atmosphères réductrices.

Les alliages FeCrAl (comme le Kanthal) peuvent souvent fonctionner à des températures plus élevées et ont une résistance supérieure au soufre. Cependant, ils peuvent être plus fragiles à température ambiante après utilisation et peuvent être plus sensibles aux dommages causés par la vapeur d'eau lors du démarrage initial.

Coût vs. Longévité

Des alliages hautement spécialisés qui résistent à un large éventail d'attaques chimiques sont disponibles, mais ils sont souvent assortis d'un coût significatif. Dans de nombreux cas, un alliage standard bien adapté offrira une excellente durée de vie si l'environnement est correctement compris et contrôlé. Investir dans un matériau plus cher n'est logique que si une menace spécifique et connue le justifie.

Adapter le matériau à votre environnement

Utilisez votre connaissance de l'environnement d'exploitation pour guider votre sélection. Un petit investissement dans l'analyse en amont peut éviter des temps d'arrêt coûteux et des remplacements fréquents de l'élément chauffant.

- Si votre environnement contient du soufre : Préférez fortement un alliage FeCrAl (Fer-Chrome-Aluminium) à un alliage NiCr (Nickel-Chrome).

- Si vous opérez dans une atmosphère réductrice (par exemple, hydrogène) : Choisissez un alliage FeCrAl, car les alliages NiCr sont très sensibles à la pourriture verte.

- Si votre principale préoccupation est la résistance mécanique à haute température dans un environnement d'air pur : Un alliage NiCr est souvent un excellent choix fiable.

- Si des halogènes comme le chlore sont présents : Consultez un spécialiste des matériaux, car les deux familles d'alliages standard peuvent être compromises. Un élément spécialisé ou revêtu peut être nécessaire.

- Si votre processus est nouveau ou si l'environnement est inconnu : Envisagez de réaliser un test avec un petit échantillon de l'alliage proposé pour observer ses performances avant de vous engager dans une installation à grande échelle.

En fin de compte, concevoir pour la fiabilité signifie regarder au-delà de l'élément chauffant lui-même et examiner attentivement le monde dans lequel il fonctionnera.

Tableau récapitulatif :

| Facteur environnemental | Effet sur le matériau de chauffage | Alliage recommandé |

|---|---|---|

| Soufre | Attaque le nickel dans les alliages NiCr, provoquant une défaillance | FeCrAl (par exemple, Kanthal) |

| Chlore/Halogènes | Détruit la couche d'oxyde, entraînant des piqûres et de la corrosion | Consulter un spécialiste pour les alliages revêtus ou spécialisés |

| Atmosphères réductrices (par exemple, Hydrogène) | Empêche la formation de la couche d'oxyde, provoque la pourriture verte dans le NiCr | FeCrAl (par exemple, Kanthal) |

| Humidité élevée | Interfère avec la couche d'oxyde, accélère la corrosion | Assurer un démarrage correct ; le FeCrAl peut être plus sensible |

| Environnement d'air pur | Menaces minimales, se concentre sur la résistance mécanique | NiCr (par exemple, Nichrome) |

Vous rencontrez des pannes de chauffage dues à des environnements difficiles ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux besoins uniques de votre laboratoire. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour correspondre précisément à vos exigences expérimentales. Ne laissez pas les facteurs environnementaux compromettre vos résultats —contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la fiabilité et les performances de votre système de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection