À la base, un four rotatif à induction électromagnétique améliore la flexibilité de la production en combinant un contrôle thermique précis et instantané avec une conception structurellement adaptable. Cela lui permet de traiter efficacement une grande variété de matériaux et de répondre à des exigences de production diverses sans les contraintes opérationnelles des systèmes traditionnels alimentés au combustible.

L'avantage fondamental n'est pas seulement une nouvelle façon de générer de la chaleur, mais un nouveau niveau de contrôle sur l'ensemble du processus thermique. En découplant la génération de chaleur de la combustion, l'induction électromagnétique donne aux opérateurs une précision de niveau numérique, qui est le fondement de sa flexibilité supérieure et de la qualité du produit.

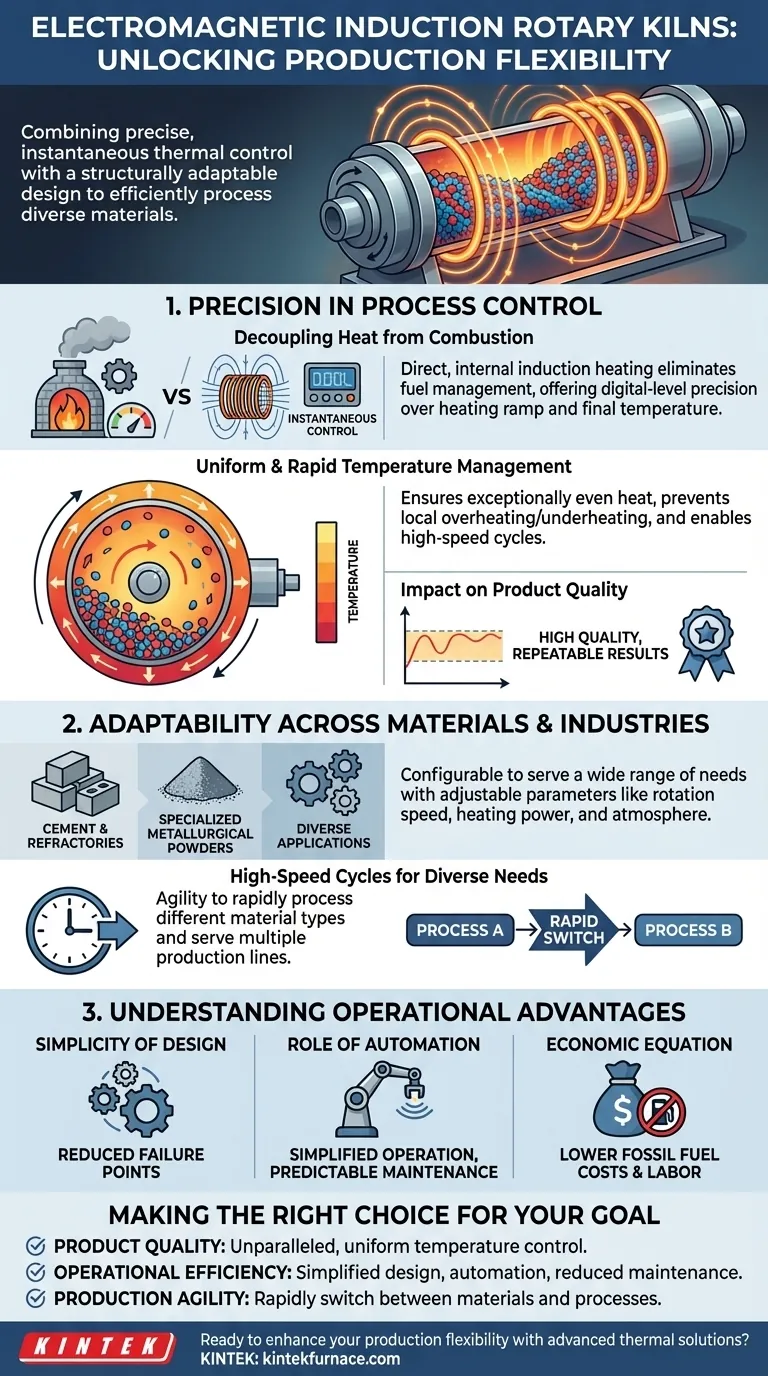

Le Fondement : La Précision dans le Contrôle des Procédés

La principale source de flexibilité d'un four à induction est sa méthode de chauffage unique. Contrairement aux fours traditionnels qui dépendent de la chaleur lente et indirecte du combustible brûlé, le chauffage par induction est direct, interne et instantanément réglable.

Découpler la Chaleur de la Combustion

Les fours traditionnels brûlent du gaz ou du mazout, un processus chimique difficile à affiner. L'induction électromagnétique utilise un champ magnétique pour générer de la chaleur directement dans le matériau ou un susceptor, fonctionnant davantage comme un outil numérique précis qu'un four grossier.

Cela élimine le besoin de gestion du combustible et permet une modulation de puissance exacte, donnant aux opérateurs un contrôle inégalé sur la rampe de chauffage et la température finale.

Gestion de la Température Uniforme et Rapide

Le mécanisme rotatif du four assure que le matériau s'entremêle et expose toutes les surfaces à la source de chaleur. Combiné à la précision de l'induction, cela garantit une distribution de température exceptionnellement uniforme.

Ceci prévient la surchauffe locale ou le sous-chauffage, des problèmes courants dans les fours conventionnels qui entraînent une qualité de produit incohérente. Le système peut également atteindre des cycles de chauffage et de refroidissement à grande vitesse, réduisant considérablement le temps de traitement.

L'Impact sur la Qualité du Produit

Ce niveau de contrôle se traduit directement par des résultats reproductibles et de haute qualité. Pour les processus ayant des fenêtres de température très étroites, le chauffage par induction garantit que le matériau reste conforme aux spécifications de lot en lot, ce qui est essentiel pour les matériaux avancés et les applications métallurgiques.

Adaptabilité à Travers les Matériaux et les Industries

Le contrôle inhérent et la simplicité de conception rendent ces fours remarquablement polyvalents. Ils ne sont pas construits pour un usage unique mais peuvent être configurés pour répondre à un large éventail de besoins industriels.

Ajustements Structurels et de Processus

La technologie de base peut être intégrée dans des structures de fours de différentes tailles et configurations. Cela leur permet d'être adaptés à différents matériaux, du ciment et des réfractaires aux poudres métallurgiques spécialisées.

Les paramètres de processus, tels que la vitesse de rotation, la puissance de chauffage et l'atmosphère, peuvent être ajustés à la volée pour répondre aux exigences spécifiques du matériau traité.

Cycles à Haute Vitesse pour Divers Besoins

La capacité d'effectuer des cycles à grande vitesse, souvent associée à un refroidissement rapide sous gaz haute pression, permet le traitement rapide de différents types de matériaux. Cette agilité signifie qu'un seul four peut potentiellement desservir plusieurs lignes de production, maximisant ainsi son utilisation et son retour sur investissement.

Comprendre les Avantages Opérationnels

La flexibilité ne concerne pas seulement ce que vous pouvez produire ; elle concerne aussi la facilité et l'économie avec lesquelles vous pouvez le faire. Les fours à induction présentent un changement significatif dans la réalité opérationnelle.

Simplicité de Conception

En éliminant l'ensemble du circuit de combustible — brûleurs, tuyauteries, réservoirs de stockage et systèmes d'échappement — la conception du four devient beaucoup plus simple. Ceci réduit intrinsèquement le nombre de points de défaillance potentiels, conduisant à un temps de disponibilité plus élevé et à des taux de dysfonctionnement plus faibles.

Le Rôle de l'Automatisation

Ces fours sont construits pour l'automatisation moderne. Des capteurs avancés surveillent continuellement les paramètres clés, permettant au système de contrôle d'effectuer des ajustements automatiques. Cela simplifie l'opération, réduit le besoin de surveillance manuelle constante et rend les tâches de maintenance plus prévisibles et gérables.

L'Équation Économique

Bien que l'investissement initial en capital puisse différer des systèmes traditionnels, l'économie opérationnelle est souvent plus favorable. Les principales économies proviennent de l'élimination des coûts des combustibles fossiles et de la réduction de la main-d'œuvre nécessaire à l'opération et à la maintenance.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si cette technologie correspond à vos besoins, évaluez-la en fonction de votre moteur de production principal.

- Si votre objectif principal est la qualité et la cohérence du produit : Le contrôle de température uniforme et inégalé d'un four à induction est son plus grand avantage.

- Si votre objectif principal est l'efficacité opérationnelle : La conception simplifiée, la maintenance réduite et les capacités d'automatisation offriront l'impact le plus significatif.

- Si votre objectif principal est l'agilité de production : La capacité à basculer rapidement entre différents matériaux et paramètres de processus en fait un choix idéal pour les environnements multi-produits.

En fin de compte, l'adoption d'un four rotatif à induction électromagnétique est une démarche stratégique vers un processus de fabrication plus précis, réactif et efficace.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Contrôle de Précision | Chauffage direct et instantané avec une précision de niveau numérique pour une distribution uniforme de la température. |

| Adaptabilité des Matériaux | Traite divers matériaux (ex. : ciment, réfractaires, poudres) avec des paramètres ajustables. |

| Efficacité Opérationnelle | La conception simplifiée réduit les points de défaillance, diminue la maintenance et élimine les coûts de combustible. |

| Agilité de Production | Permet un changement rapide entre les processus et des cycles à grande vitesse pour une utilisation multi-produits. |

Prêt à améliorer votre flexibilité de production avec des solutions thermiques avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours rotatifs, des fours de moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent stimuler votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie