Dans la fabrication moderne de haute performance, les systèmes contrôlés par ordinateur sont l'élément essentiel qui transforme un four sous vide d'une simple chambre de chauffage en un outil métallurgique précis. Ces systèmes automatisent l'ensemble du cycle de traitement thermique, de la mise sous vide à la trempe finale, garantissant que chaque pièce est traitée dans les mêmes conditions exactes à chaque fois. Cela assure une répétabilité exceptionnelle, optimise les propriétés des matériaux et offre un niveau de contrôle du processus impossible à atteindre manuellement.

L'amélioration fondamentale n'est pas seulement l'automatisation pour la commodité ; c'est le passage à un contrôle de processus basé sur les données. Les systèmes informatiques vous permettent de définir, d'exécuter et de vérifier le cycle de traitement parfait, éliminant la variabilité qui conduit à une qualité incohérente et à la défaillance des matériaux.

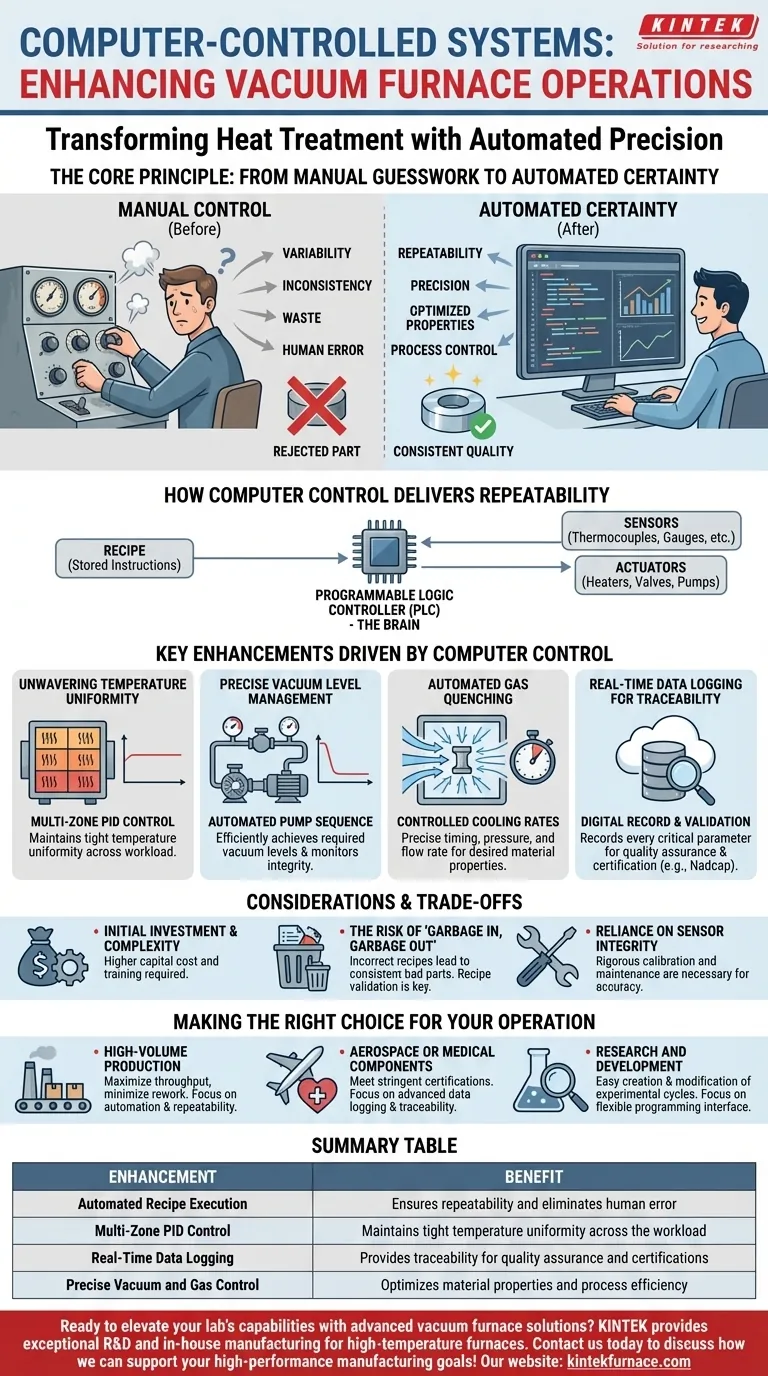

Le principe fondamental : du tâtonnement manuel à la certitude automatisée

Avant l'informatisation, le fonctionnement des fours reposait fortement sur les compétences de l'opérateur, les jauges analogiques et les réglages manuels. Cette approche était sujette aux erreurs humaines et aux incohérences inhérentes entre les lots.

Le problème du contrôle manuel

L'opération manuelle introduit une variabilité à chaque étape. De légères différences dans le timing de l'opérateur pour l'injection de gaz, les rampes de température ou les niveaux de vide peuvent entraîner des écarts significatifs dans la structure métallurgique et les propriétés mécaniques du produit final.

Ce manque de précision entraîne souvent un taux plus élevé de pièces rejetées, un gaspillage d'énergie et des difficultés à respecter les exigences de certification strictes des industries comme l'aérospatiale ou les dispositaux médicaux.

Comment le contrôle informatique assure la répétabilité

Les systèmes informatiques fonctionnent sur la base de recettes préprogrammées. Une recette est un ensemble d'instructions stockées qui définit chaque paramètre du cycle du four : taux de chauffage, points de consigne de température, temps de maintien, niveaux de vide et pressions de trempe gazeuse.

Une fois qu'une recette est validée, l'ordinateur peut l'exécuter de manière identique pendant des centaines de cycles. Cela garantit que la première pièce produite dans un lot et la dernière pièce produite des semaines plus tard ont subi exactement le même processus thermique.

Le rôle du contrôleur logique programmable (PLC)

Le "cerveau" du four moderne est le Contrôleur Logique Programmable (PLC) ou un ordinateur industriel similaire. Il lit les données des capteurs (thermocouples, manomètres) en temps réel et effectue des ajustements instantanés aux actionneurs (éléments chauffants, vannes, pompes) pour correspondre parfaitement à la recette préprogrammée.

Améliorations clés apportées par le contrôle informatique

Le contrôle informatique n'est pas une seule fonctionnalité ; c'est un système intégré qui améliore chaque aspect du fonctionnement du four, conduisant à des résultats supérieurs.

Uniformité de température inébranlable

Les systèmes avancés utilisent un contrôle PID multi-zones (Proportionnel-Intégral-Dérivé). La chambre de chauffage du four est divisée en plusieurs zones, chacune avec son propre thermocouple et son contrôle de puissance indépendant. L'ordinateur ajuste constamment la puissance de chaque zone pour maintenir une uniformité de température exceptionnellement précise sur l'ensemble de la charge de travail, empêchant les points chauds ou froids.

Gestion précise du niveau de vide

Le contrôle informatique automatise la séquence complexe de fonctionnement des pompes de dégrossissage, des pompes à diffusion et des pompes de maintien pour atteindre le niveau de vide requis de manière efficace. Il surveille également les fuites en temps réel, alertant les opérateurs ou initiant un arrêt sûr si l'intégrité du vide est compromise.

Trempe gazeuse automatisée

La phase de refroidissement est tout aussi critique que la phase de chauffage. L'ordinateur contrôle le timing précis, la pression et le débit du gaz de trempe (comme l'azote ou l'argon) pour atteindre le taux de refroidissement spécifique requis pour fixer les propriétés matérielles souhaitées telles que la dureté et la résistance.

Enregistrement des données en temps réel pour la traçabilité

Chaque paramètre critique — température, pression, temps, débit de gaz — est enregistré tout au long du cycle. Cela crée un enregistrement numérique détaillé pour chaque lot, ce qui est essentiel pour l'assurance qualité, la validation des processus et les certifications industrielles (par exemple, Nadcap pour l'aérospatiale).

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, l'adoption de systèmes contrôlés par ordinateur exige une compréhension claire des responsabilités associées.

Investissement initial et complexité

Ces systèmes représentent un coût d'investissement initial plus élevé par rapport aux fours manuels plus simples. Ils nécessitent également des opérateurs formés non seulement à l'utilisation du four, mais aussi à l'interaction avec l'interface de contrôle et à la compréhension de la logique de programmation.

Le risque de "déchets entrants, déchets sortants"

La précision du système est une arme à double tranchant. Une recette incorrectement programmée sera exécutée avec une fidélité parfaite et inébranlable, produisant constamment de mauvaises pièces. Le développement et la validation de recettes correctes sont primordiaux.

Dépendance à l'intégrité des capteurs

L'ensemble du système dépend de données précises provenant de ses capteurs. Un thermocouple défectueux ou un manomètre mal étalonné peut amener le contrôleur à prendre des décisions incorrectes. Un programme rigoureux d'étalonnage et de maintenance des capteurs n'est pas facultatif ; c'est une nécessité.

Faire le bon choix pour votre opération

La décision d'investir ou de passer à un système contrôlé par ordinateur spécifique doit s'aligner directement sur vos objectifs opérationnels.

- Si votre objectif principal est la production en grand volume : L'avantage clé est l'automatisation et la répétabilité du système, qui maximisent le débit et minimisent les retouches coûteuses.

- Si votre objectif principal est les composants aérospatiaux ou médicaux : La caractéristique la plus critique est l'enregistrement avancé des données et la traçabilité pour répondre aux exigences strictes de certification et d'assurance qualité.

- Si votre objectif principal est la recherche et le développement : Vous avez besoin d'un système avec une interface de programmation flexible et intuitive qui permet la création et la modification faciles des cycles de traitement thermique expérimentaux.

En tirant parti du contrôle informatique, vous investissez fondamentalement dans la certitude et la qualité de votre produit final.

Tableau récapitulatif :

| Amélioration | Avantage |

|---|---|

| Exécution automatisée des recettes | Assure la répétabilité et élimine l'erreur humaine |

| Contrôle PID multi-zones | Maintient une uniformité de température stricte sur la charge de travail |

| Enregistrement des données en temps réel | Fournit une traçabilité pour l'assurance qualité et les certifications |

| Contrôle précis du vide et du gaz | Optimise les propriétés des matériaux et l'efficacité du processus |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours sous vide avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température comme les systèmes à moufle, à tube, rotatifs, sous vide et sous atmosphère, et CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos besoins expérimentaux uniques, offrant une répétabilité, une efficacité et une qualité améliorées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de fabrication haute performance !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui