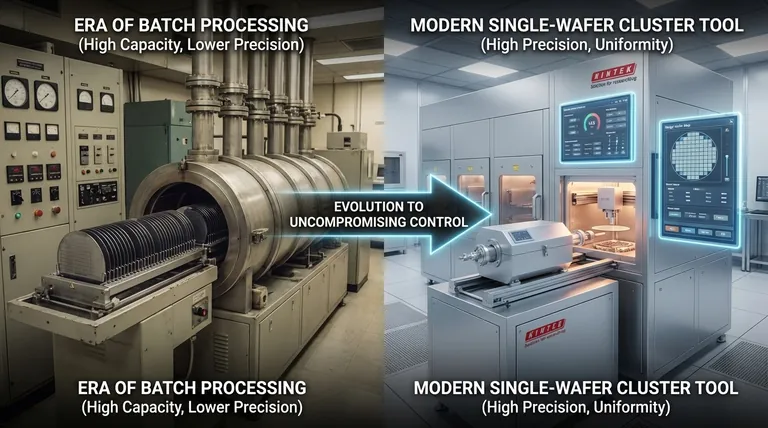

L'évolution la plus significative des systèmes PECVD a été la migration des processeurs par lots à haute capacité vers des outils en grappe (cluster tools) sur tranche unique de haute précision. Ce changement fondamental n'était pas seulement un changement de machines, mais une réponse directe aux exigences de l'électronique moderne. L'avènement des circuits à Très Grande Échelle d'Intégration (VLSI) et à Échelle d'Intégration Ultra Grande (ULSI), où les caractéristiques des dispositifs se sont réduites à des niveaux microscopiques, a rendu les variations de tranche à tranche des anciens systèmes par lots inacceptables.

L'évolution du PECVD par lots au PECVD sur tranche unique a été motivée par une exigence non négociable : le besoin d'un contrôle absolu du processus. À mesure que les dispositifs semi-conducteurs devenaient plus petits et plus complexes, l'industrie a troqué le débit brut des systèmes par lots contre l'uniformité et la précision sans compromis du traitement sur tranche unique.

Le moteur de l'évolution : Du débit élevé à la haute précision

L'histoire de l'évolution du PECVD est l'histoire de l'industrie des semi-conducteurs elle-même. L'objectif fondamental a toujours été de déposer des films minces, mais la définition d'un "bon" film a changé radicalement.

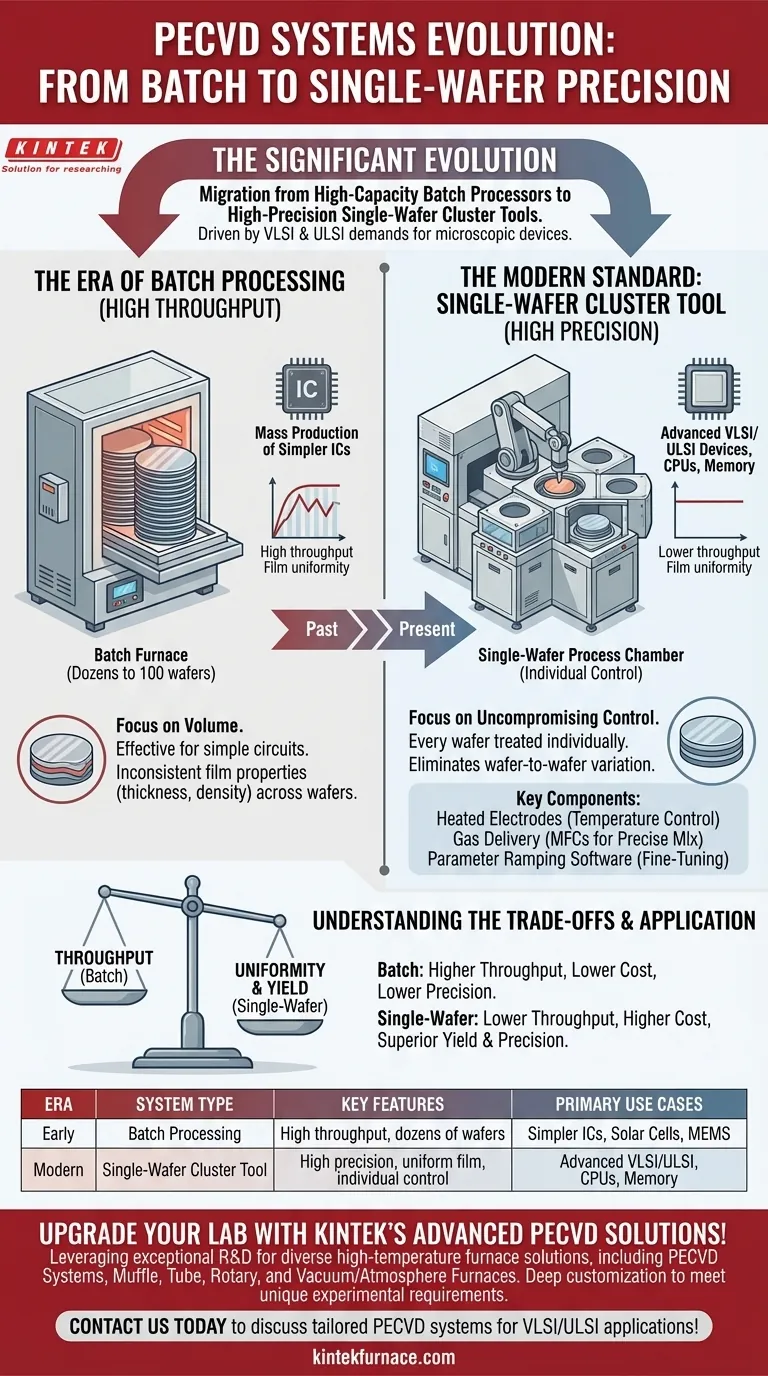

L'ère du traitement par lots

Dans les générations antérieures de fabrication, l'efficacité était mesurée par le volume. Les processeurs par lots étaient de grands fours capables de traiter des dizaines, voire jusqu'à 100 tranches en une seule passe.

Cette approche était efficace pour son époque, permettant la production de masse de circuits intégrés plus simples. Cependant, il était presque impossible de garantir que chaque tranche du lot connaissait exactement les mêmes conditions, ce qui entraînait de légères variations dans les propriétés du film.

La révolution VLSI/ULSI

Le développement des technologies VLSI et ULSI a marqué un tournant critique. Lorsque les transistors et autres composants ont diminué, même des incohérences minuscules dans l'épaisseur du film, la densité ou la composition chimique pouvaient ruiner un dispositif.

L'industrie avait besoin d'un système où le processus pour la tranche n°1 était identique au processus pour la tranche n°1000. La variabilité du traitement par lots est devenue une responsabilité critique, exigeant une nouvelle approche.

La norme moderne : L'outil en grappe sur tranche unique

Pour résoudre la crise d'uniformité, l'industrie a développé l'outil en grappe sur tranche unique. Cette architecture a abandonné le concept par lots au profit du traitement de chaque tranche comme un processus individuel et isolé.

Un accent sur le contrôle sans compromis

Dans un système moderne, une seule tranche entre dans une chambre de processus PECVD dédiée. Ici, elle est soumise à un environnement précisément contrôlé, garantissant que le film résultant est parfaitement uniforme sur toute sa surface.

Cette approche d'un par un garantit que chaque tranche produite reçoit exactement le même traitement, éliminant la principale faiblesse des anciens systèmes par lots.

Composants clés pour le dépôt de précision

Les systèmes PECVD modernes parviennent à ce contrôle grâce à des sous-systèmes hautement conçus :

- Électrodes chauffées : Une électrode supérieure et une électrode inférieure créent le plasma et contrôlent précisément la température du substrat, un facteur critique pour la qualité du film.

- Distribution de gaz : Une tête de gaz multi-lignes avec des contrôleurs de débit massique (MFC) délivre un mélange exact et répétable de gaz précurseurs dans la chambre.

- Logiciel de rampe de paramètres : Un logiciel sophistiqué permet aux opérateurs d'ajuster finement et de faire varier les paramètres du processus—tels que la température, la pression et le débit de gaz—pendant le dépôt lui-même.

La puissance du réglage fin

Ce niveau de contrôle permet la manipulation délibérée des propriétés clés du film. En ajustant les débits de gaz, la température de fonctionnement et les conditions de plasma, les ingénieurs peuvent déterminer précisément l'épaisseur finale, l'indice de réfraction, la contrainte interne et la dureté du film.

Comprendre les compromis

La transition vers les systèmes sur tranche unique ne s'est pas faite sans compromis. Comprendre ces compromis est essentiel pour apprécier pourquoi ce changement était nécessaire.

Débit par rapport à l'uniformité

Le compromis le plus évident est le débit brut de tranches. Un four par lots pouvait traiter 100 tranches simultanément. Bien que les chambres modernes sur tranche unique soient très rapides, le débit global du système est intrinsèquement inférieur.

Cependant, c'est une comparaison trompeuse. Le "rendement" — le pourcentage de puces utilisables et fonctionnelles — d'un système sur tranche unique est bien plus élevé pour les dispositifs avancés, ce qui rend son débit effectif supérieur.

Coût et complexité

Les outils en grappe sur tranche unique sont nettement plus complexes et plus coûteux que leurs prédécesseurs par lots. Ils nécessitent une technologie de vide avancée, une électronique de contrôle sophistiquée et une robotique pour déplacer les tranches entre les modules de processus.

Ce coût plus élevé est le prix nécessaire pour la précision requise pour fabriquer les CPU modernes, les puces mémoire et autres processeurs avancés.

Comment appliquer cela à votre objectif

Le choix entre ces générations technologiques est dicté entièrement par la sensibilité du dispositif fabriqué.

- Si votre objectif principal est le contrôle de processus de pointe et l'uniformité du film : L'outil en grappe sur tranche unique est la seule option viable pour la fabrication de dispositifs VLSI/ULSI avancés.

- Si votre objectif principal est le dépôt à haut volume pour des applications moins sensibles : Les anciens systèmes par lots peuvent encore être utilisés dans des domaines tels que les cellules solaires ou certaines fabrications MEMS, où le coût par tranche est plus critique que l'uniformité au niveau du nanomètre.

En fin de compte, l'évolution de la technologie PECVD reflète la recherche incessante de précision qui définit l'ensemble de l'industrie des semi-conducteurs.

Tableau récapitulatif :

| Ère | Type de système | Caractéristiques clés | Cas d'utilisation principaux |

|---|---|---|---|

| Début | Traitement par lots | Débit élevé, traite des dizaines de tranches | Production de masse de circuits intégrés plus simples, cellules solaires, certains MEMS |

| Moderne | Outil en grappe sur tranche unique | Haute précision, dépôt de film uniforme, contrôle individuel des tranches | Dispositifs VLSI/ULSI avancés, CPU, puces mémoire |

Améliorez votre laboratoire avec les solutions PECVD avancées de KINTEK !

Travaillez-vous sur la recherche ou la fabrication de semi-conducteurs de pointe qui exigent un contrôle absolu des processus et une uniformité des films ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits comprend des systèmes PECVD, des fours à moufle, à tube, rotatifs, ainsi que des fours à vide et sous atmosphère, complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent améliorer votre précision et votre rendement dans les applications VLSI/ULSI !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires