En bref, les propriétés des couches créées par dépôt chimique en phase vapeur assisté par plasma (PECVD) sont modifiées délibérément en ajustant précisément les paramètres du processus dans la chambre de dépôt. Les variables clés comprennent la puissance et la fréquence des radiofréquences (RF), les débits des gaz précurseurs et la température du substrat, qui influencent tous directement les caractéristiques chimiques, électriques et mécaniques de la couche finale.

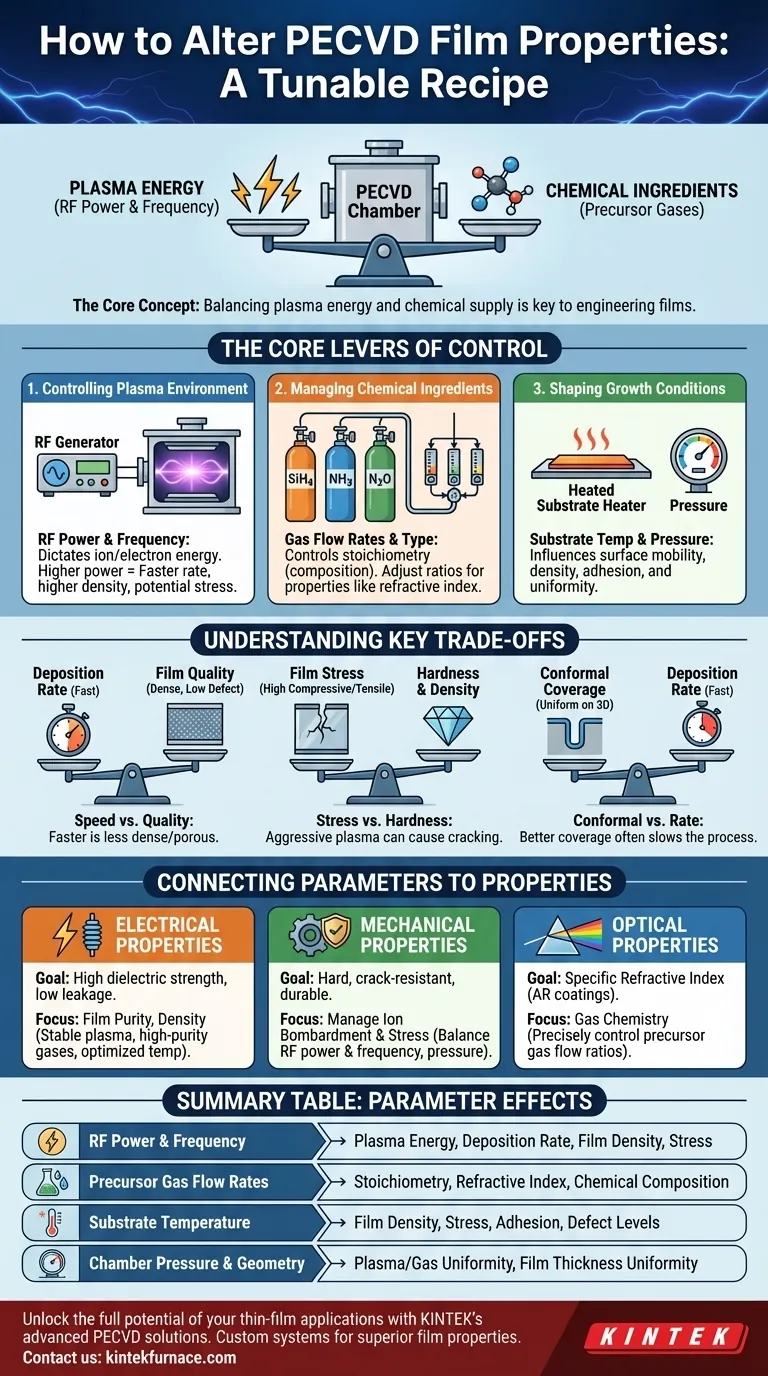

À la base, le PECVD est une « recette » hautement ajustable pour les couches minces. Comprendre que vous équilibrez deux facteurs principaux — l'énergie du plasma et l'apport d'ingrédients chimiques — est la clé pour concevoir une couche présentant les propriétés exactes exigées par votre application.

Les leviers fondamentaux du contrôle PECVD

Pour modifier efficacement les propriétés d'une couche, vous devez comprendre les leviers à votre disposition. Ces paramètres contrôlent l'environnement du plasma et les réactions chimiques se produisant à la surface du substrat.

Contrôle de l'environnement du plasma

Le plasma est le moteur du processus PECVD. Il décompose les gaz précurseurs stables en espèces réactives. Le contrôle de son énergie et de sa densité est fondamental.

Des paramètres tels que la fréquence et la puissance RF déterminent directement l'énergie des ions et des électrons dans le plasma. Une puissance plus élevée augmente généralement le taux de dépôt et la densité de la couche, mais peut également introduire des contraintes dans la couche.

Gestion des ingrédients chimiques

La composition finale de votre couche est déterminée par les ingrédients que vous fournissez.

Le débit et le type de gaz précurseurs contrôlent la stœchiométrie de la couche — le rapport précis des différents éléments. Par exemple, lors du dépôt d'oxynitrure de silicium (SiOxNy), l'ajustement du rapport des précurseurs de silane, d'oxygène et d'azote permet d'ajuster finement l'indice de réfraction de la couche.

Façonner les conditions de croissance

L'environnement dans lequel la couche croît est tout aussi critique que le plasma et les précurseurs.

La température du substrat influence la mobilité des atomes à la surface, affectant la densité, la contrainte et l'adhérence de la couche. Bien que le PECVD permette des températures inférieures à celles du CVD traditionnel, ce paramètre reste un outil puissant pour ajuster la qualité de la couche.

La pression de la chambre et la géométrie du réacteur, y compris l'espacement des électrodes et la configuration des entrées de gaz, ont un impact sur l'uniformité à la fois du plasma et de l'écoulement des gaz, ce qui détermine à son tour l'uniformité de l'épaisseur de la couche sur le substrat.

Comprendre les compromis clés

L'ajustement d'un paramètre a souvent des conséquences sur d'autres propriétés de la couche. La reconnaissance de ces compromis est la marque de l'expertise en contrôle de processus.

Taux de dépôt contre qualité de la couche

L'augmentation de la puissance RF ou des débits de précurseurs peut accélérer le dépôt, ce qui est souhaitable pour le débit de fabrication. Cependant, un dépôt trop rapide peut entraîner une couche moins dense, plus poreuse, avec des propriétés électriques ou mécaniques inférieures et un nombre de défauts plus élevé.

Contrainte de la couche contre dureté et densité

Des conditions de plasma agressives, souvent utilisées pour créer des couches très dures et denses, peuvent induire une contrainte compressive ou de traction importante. Une contrainte excessive peut provoquer la fissuration ou le délaminage de la couche du substrat, compromettant le dispositif. Trouver un équilibre est essentiel pour créer des couches durables et fiables.

Recouvrement conforme contre taux de dépôt

L'obtention d'une couche conforme qui revêt uniformément des structures tridimensionnelles complexes nécessite souvent des conditions de processus spécifiques, telles qu'une pression plus élevée ou un plasma pulsé. Ces conditions peuvent ralentir le taux de dépôt global, mais sont essentielles pour des applications comme le remplissage de tranchées profondes en microélectronique sans créer de vides.

Relier les paramètres aux propriétés finales de la couche

Votre objectif dicte sur quels paramètres vous devriez vous concentrer.

Pour les propriétés électriques

Pour obtenir une rigidité diélectrique élevée et un faible courant de fuite pour les couches isolantes, votre attention doit se porter sur la pureté et la densité de la couche. Cela nécessite un plasma stable, des gaz précurseurs de haute pureté et une température optimisée pour minimiser les vides et les contaminants.

Pour les propriétés mécaniques

Pour créer une couche dure et résistante aux fissures destinée à un masque dur ou une couche de passivation, vous devez gérer attentivement le bombardement ionique et la contrainte de la couche. Cela implique d'équilibrer la puissance et la fréquence RF pour atteindre une densité élevée sans introduire de contrainte interne excessive.

Pour les propriétés optiques

Pour ajuster un indice de réfraction spécifique pour un revêtement antireflet ou un filtre optique, votre levier principal est la chimie des gaz. Contrôler précisément les débits de vos gaz précurseurs détermine directement la composition élémentaire de la couche et, par conséquent, son comportement optique.

Comment appliquer cela à votre objectif

Avant de commencer un dépôt, clarifiez votre objectif principal pour la couche.

- Si votre objectif principal est de créer un isolant électrique supérieur : Privilégiez la pureté des précurseurs, la stabilité du plasma et la recherche de la température optimale pour créer une couche dense et sans défauts.

- Si votre objectif principal est d'ajuster les performances optiques : Concentrez-vous sur le contrôle précis des rapports de débit des gaz précurseurs pour obtenir la composition chimique et l'indice de réfraction cibles.

- Si votre objectif principal est la durabilité mécanique pour une couche protectrice : Équilibrez méthodiquement la puissance RF et la pression pour maximiser la densité de la couche tout en maintenant la contrainte interne suffisamment basse pour éviter les fissures.

La maîtrise de ces paramètres transforme le PECVD d'une simple technique de dépôt en un outil d'ingénierie précis pour la création de matériaux de couches minces personnalisés.

Tableau récapitulatif :

| Paramètre | Effet sur les propriétés de la couche |

|---|---|

| Puissance et fréquence RF | Contrôle l'énergie du plasma, le taux de dépôt, la densité de la couche et la contrainte |

| Débits des gaz précurseurs | Détermine la stœchiométrie, l'indice de réfraction et la composition chimique |

| Température du substrat | Influence la densité de la couche, la contrainte, l'adhérence et les niveaux de défauts |

| Pression et géométrie de la chambre | Affecte l'uniformité du plasma et des gaz, conduisant à une épaisseur de couche constante |

Libérez tout le potentiel de vos applications de couches minces avec les solutions PECVD avancées de KINTEK !

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à obtenir des propriétés de couche supérieures avec un contrôle de processus optimisé.

Prêt à améliorer votre recherche ou votre production ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température