Fondamentalement, la classification d'un four rotatif est déterminée par le matériau spécifique qu'il est conçu pour traiter thermiquement. Les trois catégories principales sont les fours à ciment, les fours métallurgiques et chimiques et les fours à chaux, chacun étant optimisé pour les réactions physiques et chimiques uniques de sa matière première.

Bien que les noms semblent simples, cette classification va au-delà de simples étiquettes. Elle reflète des différences fondamentales dans la construction du four, la méthode de chauffage et la température de fonctionnement, toutes dictées par la transformation spécifique que le matériau doit subir.

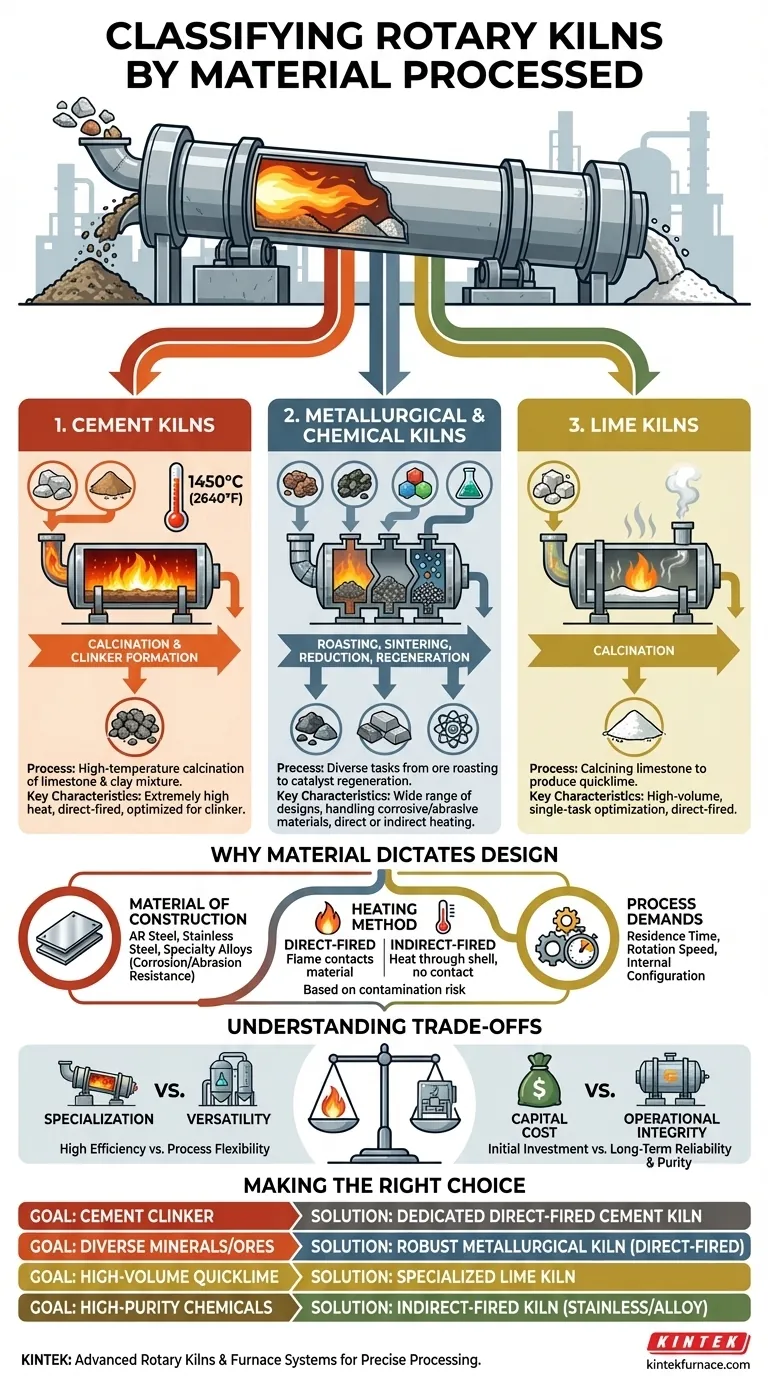

Les Trois Classifications Principales

Les fours rotatifs sont des machines de traitement thermique polyvalentes, mais pour une efficacité et une qualité de produit maximales, ils sont généralement spécialisés. Cette spécialisation donne naissance à trois types principaux basés sur leur application industrielle.

Fours à Ciment

Un four à ciment est le cœur d'une cimenterie. Son seul objectif est de chauffer un mélange précis de matières premières, comme le calcaire et l'argile, à des températures extrêmement élevées (environ 1450°C ou 2640°F).

Cette chaleur intense déclenche un processus appelé calcination et forme finalement une nouvelle substance connue sous le nom de clinker de ciment. L'ensemble de la conception est optimisé pour cette réaction spécifique à haute température.

Fours Métallurgiques et Chimiques

C'est une catégorie large et diversifiée couvrant de nombreuses applications dans les industries métallurgique et chimique. Ces fours effectuent des tâches telles que le grillage et le frittage de minerais, la réduction d'oxydes métalliques ou la régénération de catalyseurs.

Étant donné la grande variété des processus, ces fours présentent l'éventail de conceptions le plus large. Un four destiné au grillage d'un minerai corrosif sera construit très différemment d'un four utilisé pour l'activation du carbone.

Fours à Chaux

Comme son nom l'indique, un four à chaux est construit pour une tâche principale : calciner le calcaire (carbonate de calcium) pour produire de la chaux vive (oxyde de calcium).

Bien qu'il s'agisse également d'une forme de calcination, le processus et les exigences de température sont distincts de la production de ciment. Ces fours sont hautement optimisés pour cette transformation unique et à grand volume.

Pourquoi le Matériau Détermine la Conception du Four

Le matériau traité est le facteur le plus important influençant la conception d'un four. La nécessité de gérer des températures, des réactions chimiques et des caractéristiques physiques spécifiques dicte chaque décision d'ingénierie.

Matériau de Construction

La coque du four et les composants internes doivent résister à l'environnement du processus. Les matériaux abrasifs nécessitent de l'acier résistant à l'abrasion (AR), tandis que les produits chimiques corrosifs ou les applications de haute pureté nécessitent de l'acier inoxydable ou d'autres alliages spéciaux.

Méthode de Chauffage (Directe vs Indirecte)

La méthode de chauffage est choisie en fonction du fait que le matériau peut entrer en contact avec les sous-produits de la combustion.

Les fours à tirage direct sont les plus courants, où une flamme et un flux de gaz chauds traversent directement le four avec le matériau. C'est efficace pour les matériaux robustes comme le ciment et la chaux.

Les fours à tirage indirect chauffent le matériau depuis l'extérieur de la coque rotative. Ceci est essentiel lorsque le matériau ne doit pas être contaminé par les gaz de combustion, une exigence courante dans les applications chimiques de spécialité et de qualité alimentaire.

Exigences du Processus

Les changements physiques et chimiques subis par le matériau dictent la configuration interne, la longueur, le diamètre et la vitesse de rotation du four. Ces facteurs contrôlent le temps de séjour — la durée pendant laquelle le matériau reste dans le four — ce qui est essentiel pour assurer une réaction complète.

Comprendre les Compromis

Choisir ou concevoir un four rotatif implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est la clé d'un projet réussi.

Spécialisation vs Polyvalence

Un four hautement spécialisé, tel qu'un four à ciment, est incroyablement efficace pour la tâche prévue. Cependant, il lui manque la flexibilité de traiter efficacement d'autres matériaux.

Un four chimique polyvalent offre plus de polyvalence mais pourrait ne pas atteindre la même efficacité maximale pour un processus unique qu'une unité dédiée.

Coût d'Acquisition vs Intégrité Opérationnelle

La construction d'un four avec des alliages spéciaux pour traiter un matériau corrosif augmente considérablement le coût d'investissement initial.

Cependant, cet investissement empêche la défaillance prématurée, réduit les temps d'arrêt coûteux et assure la pureté du produit, conduisant à des coûts opérationnels à long terme plus faibles et à un processus plus fiable.

Faire le Bon Choix pour Votre Objectif

Votre produit final et les exigences du processus sont le guide définitif pour la sélection du four.

- Si votre objectif principal est la production de clinker de ciment : Vous avez besoin d'un four à ciment à tirage direct dédié, conçu pour gérer des températures extrêmement élevées.

- Si votre objectif principal est le traitement de divers minéraux ou minerais : Un four métallurgique robuste, probablement en carbone ou en acier AR et à tirage direct, est le choix standard.

- Si votre objectif principal est la production de chaux vive à haut volume : Un four à chaux spécialisé est la solution la plus efficace et la plus rentable pour la calcination du calcaire.

- Si votre objectif principal concerne des produits chimiques de haute pureté ou sensibles : Un four à tirage indirect, souvent construit en acier inoxydable ou en alliages spéciaux, est essentiel pour éviter la contamination.

Comprendre qu'un four est un réacteur construit sur mesure, et non seulement un appareil de chauffage, est la première étape pour maîtriser vos objectifs de traitement thermique.

Tableau Récapitulatif :

| Classification | Matériau Principal Traité | Caractéristiques Clés |

|---|---|---|

| Fours à Ciment | Calcaire, argile pour clinker de ciment | Haute température (~1450°C), tirage direct, optimisé pour la calcination |

| Fours Métallurgiques & Chimiques | Minerais, produits chimiques pour grillage, réduction | Conceptions diverses, matériaux résistants à l'abrasion/corrosion, large plage de température |

| Fours à Chaux | Calcaire pour la production de chaux vive | Spécialisé pour la calcination, grand volume, tirage direct |

Vous avez besoin d'une solution de four à haute température adaptée aux exigences uniques de votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours rotatifs avancés et d'autres systèmes de fours tels que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons des performances précises pour le traitement du ciment, de la métallurgie, de la chaux et des produits chimiques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre traitement thermique !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité