Dans les milieux industriels, les fours en porcelaine sont principalement utilisés pour les processus thermiques de haute précision comme le frittage et la décharge de colle céramique. Ces fours spécialisés excellent à créer et à maintenir des environnements à très haute température extrêmement stables et uniformes, ce qui est essentiel pour la fabrication de composants avancés où l'intégrité et la cohérence des matériaux sont primordiales.

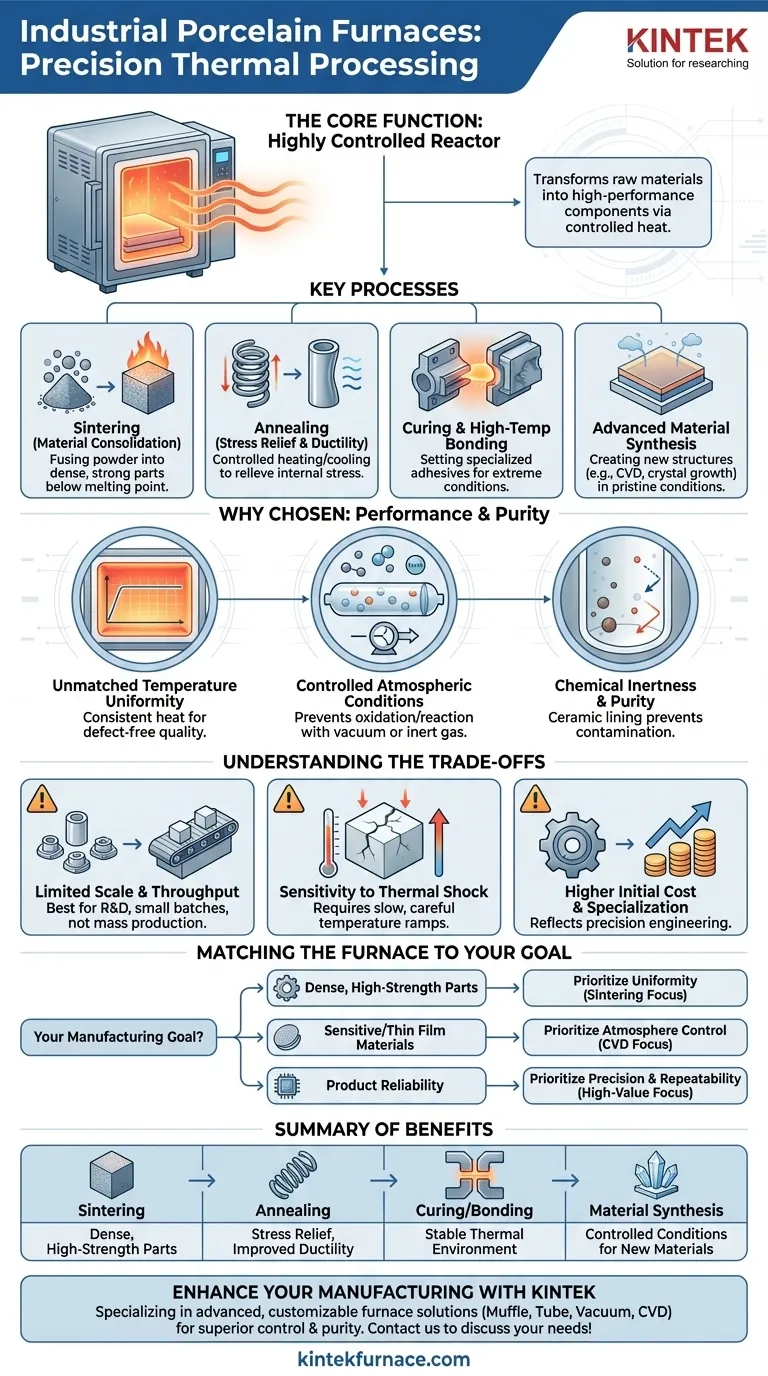

La véritable valeur d'un four en porcelaine dans la fabrication ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à agir comme un réacteur hautement contrôlé. Il permet la manipulation précise des propriétés des matériaux à un niveau microscopique, transformant les poudres brutes ou les composants sensibles en produits finis dotés de caractéristiques spécifiques et conçues.

La Fonction Principale : Traitement Thermique de Précision

L'objectif fondamental d'un four industriel en porcelaine est d'appliquer une chaleur contrôlée à un matériau afin de modifier délibérément ses propriétés physiques ou chimiques. Ceci est une pierre angulaire de la science moderne des matériaux et de la fabrication avancée.

Frittage pour la Consolidation des Matériaux

Le frittage est un processus où la chaleur est appliquée à un matériau en poudre, provoquant la fusion des particules pour former une masse solide et dense. Cela se produit à des températures inférieures au point de fusion du matériau.

Cette technique est essentielle pour produire des pièces céramiques à haute résistance, des filtres métalliques et d'autres composants à partir de matériaux difficiles à faire fondre et à mouler. La chaleur uniforme du four garantit que la pièce se densifie uniformément sans se déformer ni se fissurer.

Recuit pour la Relaxation des Contraintes et la Ductilité

Le recuit implique de chauffer un matériau puis de le refroidir lentement. Ce processus relâche les contraintes internes créées lors de la fabrication, ramollit le matériau et améliore sa ductilité (la capacité à se déformer sans se fracturer).

Dans des industries comme l'électronique et la métallurgie, les composants sont souvent recuits pour s'assurer qu'ils peuvent résister aux contraintes mécaniques et aux cycles thermiques pendant leur fonctionnement sans défaillance.

Durcissement et Collage à Haute Température

Certaines applications, décrites comme « décharge de colle céramique », impliquent le durcissement d'adhésifs spécialisés conçus pour fonctionner à des températures extrêmes.

Ces fours fournissent l'environnement thermique stable nécessaire pour fixer correctement ces liaisons, qui sont souvent utilisées dans l'assemblage de dispositifs complexes pour les industries aérospatiale ou des semi-conducteurs.

Synthèse de Matériaux Avancés

Ces fours sont également utilisés comme réacteurs pour créer de nouvelles structures ou de nouveaux matériaux. Des processus tels que le dépôt chimique en phase vapeur (CVD), la pyrolyse et la croissance cristalline reposent sur un environnement thermique vierge et contrôlé.

Par exemple, un four peut être utilisé pour faire croître un film mince d'un matériau spécifique sur un substrat, ce qui est un processus fondamental pour la production de semi-conducteurs et de revêtements avancés.

Pourquoi les Fours en Porcelaine Sont Choisis

Bien qu'il existe de nombreux types de fours, les fours en porcelaine et ceux doublés de céramique similaire sont choisis pour des raisons spécifiques liées à la performance et à la pureté.

Uniformité de Température Inégalée

L'avantage principal est la capacité à maintenir une température constante dans toute la chambre de chauffe. Cette uniformité est non négociable pour des processus comme le frittage, où même de légères variations de température peuvent entraîner des défauts et une qualité de produit incohérente.

Conditions Atmosphériques Contrôlées

Beaucoup de ces fours, en particulier les conceptions tubulaires, peuvent être scellés et utilisés sous vide ou remplis d'un gaz inerte comme l'argon. Cela empêche le matériau traité de s'oxyder ou de réagir avec l'air, ce qui est essentiel pour les métaux sensibles et les alliages avancés.

Inertie Chimique et Pureté

La porcelaine, l'alumine et d'autres céramiques de haute pureté sont chimiquement inertes. Cela signifie que la chambre du four elle-même ne réagira pas avec ou ne contaminera pas les matériaux traités, même à des températures extrêmes. Cette pureté est vitale pour les implants médicaux, l'électronique et les applications de recherche.

Comprendre les Compromis

Bien que puissants, ces fours ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Échelle et Débit Limités

Beaucoup de fours céramiques de haute précision, en particulier les fours tubulaires, sont mieux adaptés aux laboratoires, à la R&D et à la production en petits lots. Leur conception privilégie le contrôle sur le volume, ce qui les rend moins pratiques pour la production en série de très grandes pièces.

Sensibilité au Choc Thermique

Les céramiques peuvent se fissurer si elles sont chauffées ou refroidies trop rapidement. Cela signifie que les cycles de traitement nécessitent souvent des rampes de température lentes et soigneusement programmées, ce qui peut augmenter le temps de production global par rapport aux fours doublés de métal plus robustes.

Coût Initial Plus Élevé et Spécialisation

Ce sont des instruments spécialisés et performants, pas des fours tout usage. Leur coût reflète l'ingénierie nécessaire pour atteindre des niveaux élevés d'uniformité de température et de contrôle atmosphérique.

Associer le Four à Votre Objectif de Fabrication

Pour appliquer efficacement cette technologie, alignez les capacités du four sur votre objectif principal.

- Si votre objectif principal est de créer des pièces céramiques ou métalliques denses et à haute résistance : Privilégiez un four avec une uniformité de température exceptionnelle documentée pour garantir des résultats constants du processus de frittage.

- Si votre objectif principal est de traiter des matériaux sensibles à l'oxygène ou de créer des films minces purs : Un four tubulaire avec un contrôle supérieur du vide et de l'atmosphère est non négociable pour prévenir la contamination et les réactions indésirables.

- Si votre objectif principal est d'assurer la fiabilité du produit dans des composants de grande valeur : La précision et la répétabilité d'un four en porcelaine dédié sont un investissement nécessaire pour atteindre les normes de qualité requises.

En fin de compte, choisir le bon four consiste à contrôler la physique de votre matériau pour obtenir des résultats prévisibles et performants.

Tableau Récapitulatif :

| Application | Avantage Clé |

|---|---|

| Frittage | Chauffage uniforme pour des pièces denses et à haute résistance |

| Recuit | Relaxation des contraintes et amélioration de la ductilité |

| Durcissement/Collage | Environnement thermique stable pour les adhésifs à haute température |

| Synthèse de Matériaux | Conditions contrôlées pour le CVD, la pyrolyse et la croissance cristalline |

Prêt à améliorer votre fabrication grâce à un traitement thermique précis ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours à sole, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Tirant parti de notre R&D solide et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent offrir un contrôle supérieur de la température, de la pureté et de la fiabilité pour vos applications industrielles !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux