Dans la gestion des déchets, un four rotatif à chauffage indirect est un outil de traitement thermique spécialisé utilisé pour transformer les flux de déchets en ressources ou en énergie de valeur. Il y parvient grâce à des processus tels que la pyrolyse, la gazéification et la décomposition thermique, traitant des matériaux allant des déchets solides municipaux et des boues d'épuration aux résidus industriels. La fonction principale est de réduire le volume des déchets tout en permettant la récupération des ressources dans un environnement contrôlé.

L'avantage fondamental d'un four rotatif à chauffage indirect est sa capacité à séparer la source de chaleur du matériau traité. Cela permet un contrôle précis de l'atmosphère interne et de la température, rendant possible l'exécution de transformations chimiques ciblées comme la pyrolyse sans interférence des gaz de combustion.

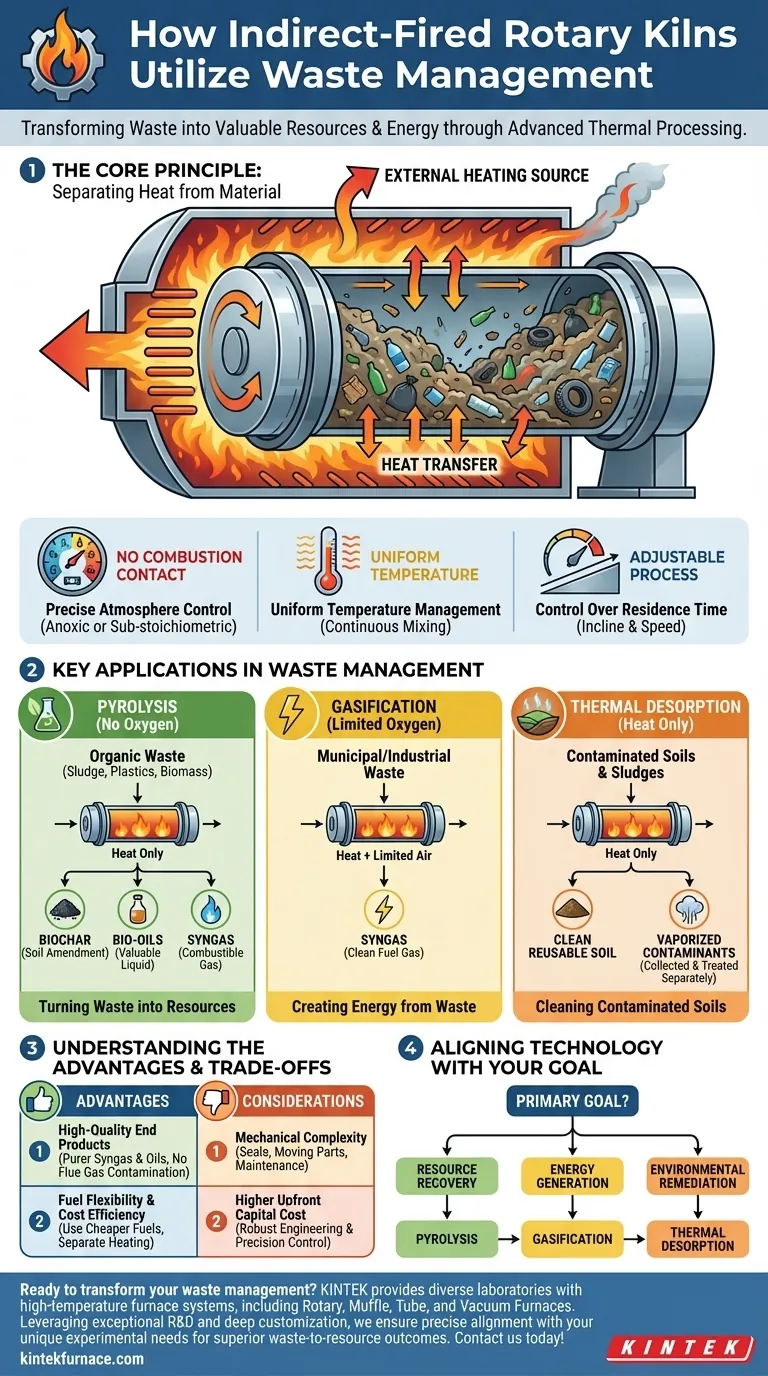

Le principe fondamental : Séparer la chaleur du matériau

Un four rotatif à chauffage indirect fonctionne comme un grand tambour rotatif chauffé de l'extérieur. Le matériau résiduel tombe à l'intérieur du tambour, mais les flammes ou les gaz chauds utilisés pour le chauffage n'entrent jamais en contact direct avec lui. Cette séparation de conception fondamentale est ce qui débloque ses capacités clés.

Contrôle précis de l'atmosphère

Étant donné que la combustion ne se produit pas à l'intérieur du four, les opérateurs ont un contrôle total sur l'atmosphère interne. Cela permet de créer un environnement sans oxygène (anoxique), essentiel pour la pyrolyse, ou un environnement pauvre en oxygène (sous-stœchiométrique) requis pour la gazéification.

Gestion uniforme de la température

La rotation lente et continue du four garantit que le matériau résiduel est constamment mélangé et soulevé. Cette action expose toutes les particules à la paroi chauffée du tambour, garantissant un transfert de chaleur uniforme et empêchant les points chauds ou froids qui pourraient entraîner une réaction incomplète.

Contrôle du temps de séjour

L'angle d'inclinaison du four et sa vitesse de rotation déterminent la durée pendant laquelle le matériau reste à l'intérieur. Ce temps de séjour est un paramètre critique qui peut être ajusté pour optimiser le processus thermique spécifique pour différents types de déchets, assurant que la transformation souhaitée est complète.

Applications clés dans la gestion des déchets

Le contrôle précis offert par les fours à chauffage indirect les rend idéaux pour plusieurs processus de traitement des déchets de grande valeur qui vont au-delà de l'incinération simple.

Pyrolyse : Transformer les déchets en ressources

La pyrolyse est la décomposition thermique de la matière en l'absence d'oxygène. Dans un four, ce processus décompose les déchets organiques comme les boues d'épuration, les plastiques ou la biomasse en produits de valeur.

Les produits comprennent généralement du gaz de synthèse (un mélange de gaz combustible), des bio-huiles et un résidu solide riche en carbone appelé biochar, qui peut être utilisé comme amendement du sol.

Gazéification : Créer de l'énergie à partir des déchets

La gazéification utilise une quantité limitée d'oxygène pour la combustion partielle des déchets, les convertissant principalement en gaz de synthèse. Ce gaz de synthèse peut ensuite être nettoyé et utilisé comme carburant pour produire de l'électricité ou de la chaleur dans une installation de valorisation énergétique des déchets (VAD).

Ce processus est plus efficace pour la conversion énergétique que la combustion directe car il crée un gaz combustible cohérent et utilisable.

Désorption thermique : Nettoyer les sols contaminés

Cette application implique le chauffage de matériaux dangereux, tels que les sols contaminés ou les boues industrielles, à une température suffisamment élevée pour vaporiser les contaminants volatils comme les hydrocarbures.

Le chauffage indirect du four élimine délicatement les polluants sans détruire la matrice du sol elle-même. Les contaminants vaporisés sont ensuite collectés et traités séparément, laissant derrière eux un sol propre et réutilisable.

Comprendre les avantages et les compromis

Bien que puissante, cette technologie s'accompagne d'un ensemble spécifique d'avantages et de considérations importants pour toute évaluation de projet.

Avantage : Produits finaux de haute qualité

Étant donné que le gaz de procédé n'est pas dilué ou contaminé par les gaz de combustion, les produits résultants (gaz de synthèse, huiles) sont plus purs et ont une valeur plus élevée. C'est un avantage significatif par rapport aux systèmes à chauffage direct.

Avantage : Flexibilité du combustible et efficacité des coûts

Le système de chauffage externe est séparé du processus, permettant l'utilisation d'une large gamme de combustibles, y compris des options moins coûteuses comme le charbon ou la chaleur résiduelle. Cela peut réduire considérablement les dépenses de carburant opérationnelles par rapport aux processus qui nécessitent des sources de carburant plus coûteuses.

Considération : Complexité mécanique

Les fours rotatifs sont de grandes machines robustes avec des pièces mobiles critiques. Les joints aux deux extrémités du tambour rotatif sont cruciaux pour maintenir le contrôle de l'atmosphère et nécessitent une inspection et un entretien réguliers pour éviter les fuites.

Considération : Coût d'investissement initial plus élevé

L'ingénierie robuste, l'empreinte au sol importante et les systèmes de contrôle de précision signifient que les fours rotatifs à chauffage indirect représentent généralement un investissement en capital initial plus élevé par rapport aux conceptions de fours statiques plus simples.

Aligner la technologie avec votre objectif

Le choix du bon processus thermique dépend entièrement de votre objectif principal pour le flux de déchets.

- Si votre objectif principal est la récupération de ressources : La pyrolyse est la voie idéale pour convertir les déchets organiques en produits commercialisables tels que le biochar et les bio-huiles.

- Si votre objectif principal est la production d'énergie : La gazéification offre une méthode efficace pour créer un gaz de synthèse propre et constant pour alimenter une centrale électrique de valorisation énergétique des déchets.

- Si votre objectif principal est l'assainissement environnemental : La désorption thermique fournit une méthode éprouvée pour nettoyer les sols et les boues contaminés tout en préservant le sol lui-même.

En comprenant ses principes de contrôle fondamentaux, vous pouvez tirer efficacement parti de cette technologie pour atteindre des objectifs spécifiques de durabilité et d'économie.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Principe de base | Sépare la source de chaleur des déchets pour un contrôle précis de l'atmosphère et de la température |

| Processus principaux | Pyrolyse, Gazéification, Désorption thermique |

| Avantages clés | Produits finaux de haute qualité, flexibilité du combustible, chauffage uniforme |

| Considérations | Coût d'investissement plus élevé, complexité mécanique |

| Applications cibles | Récupération de ressources, production d'énergie, assainissement environnemental |

Prêt à transformer votre gestion des déchets avec des solutions thermiques avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des systèmes de fours à haute température tels que des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir des résultats supérieurs de valorisation des déchets en ressources. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quelle est l'importance de la rotation dans un réacteur à lit fluidisé de pyrolyse ? Optimisez la conversion des déchets en énergie

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?