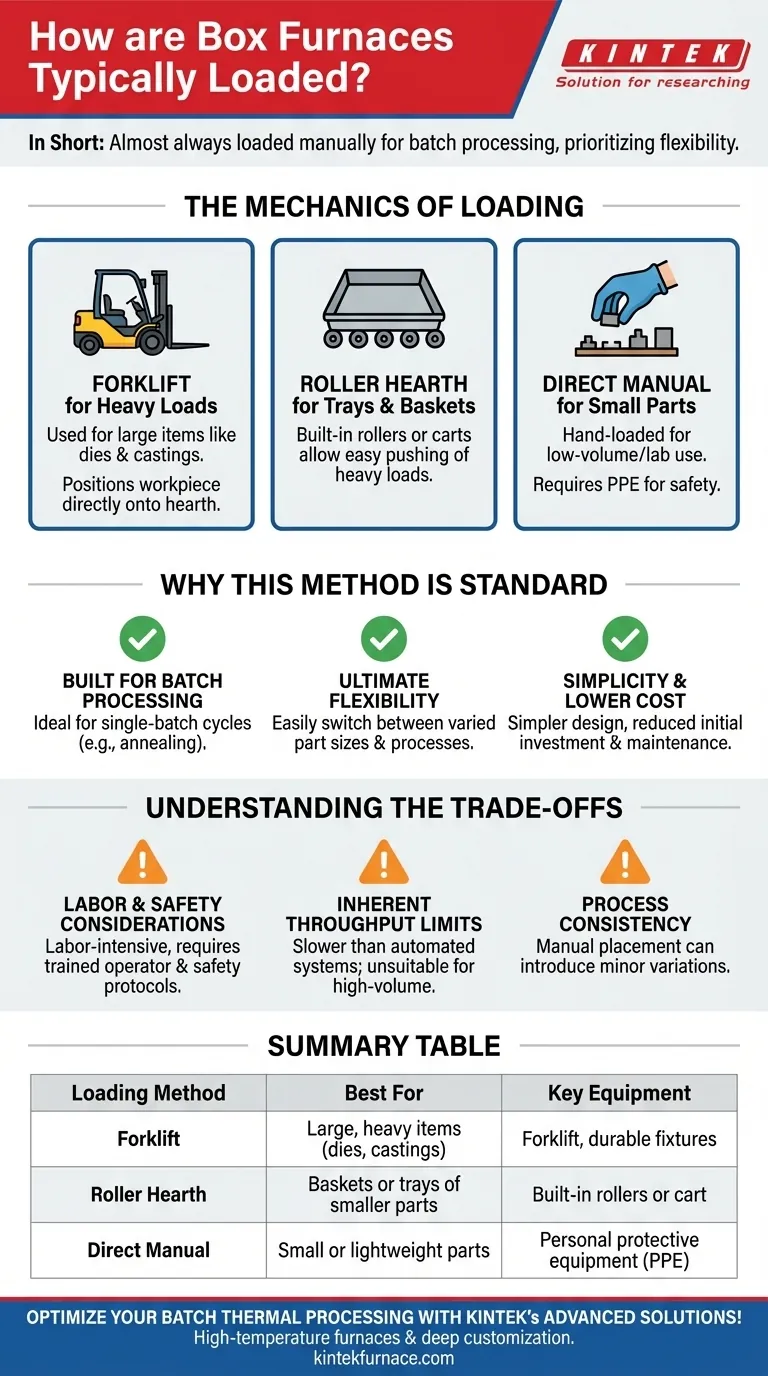

En bref, les fours à moufle sont presque toujours chargés manuellement, souvent à l'aide d'équipements de manutention courants. Cette approche simple implique que les opérateurs utilisent des outils tels que des chariots élévateurs pour placer de grandes pièces ou des soles à rouleaux pour insérer des plateaux de petits composants.

La caractéristique principale d'un four à moufle est son adéquation au traitement par lots. Sa méthode de chargement manuel reflète cette philosophie de conception, privilégiant la flexibilité opérationnelle et la simplicité par rapport au débit élevé des systèmes continus et automatisés.

La mécanique du chargement d'un four à moufle

Comprendre comment un four à moufle est chargé révèle sa fonction opérationnelle principale. Le processus est simple et repose sur l'implication directe de l'opérateur, ce qui le rend adaptable à une large gamme de pièces et de processus.

Utilisation de chariots élévateurs pour les charges lourdes

Pour les articles grands et lourds comme les matrices, les pièces moulées ou les fabrications de grande taille, un chariot élévateur est l'outil de chargement le plus courant. L'opérateur positionne soigneusement la pièce directement sur la sole du four ou sur des dispositifs durables placés à l'intérieur. Cette méthode est simple, robuste et utilise des équipements déjà présents dans la plupart des installations industrielles.

Utilisation de soles à rouleaux pour l'efficacité

Lors du traitement de paniers ou de plateaux de petites pièces, une sole à rouleaux peut être utilisée. Il s'agit d'un ensemble de rouleaux, soit intégrés à l'entrée du four, soit sur un chariot séparé, qui permettent à un opérateur de pousser facilement une charge lourde dans la chambre de chauffage avec un minimum d'effort physique.

Placement manuel direct

Pour les très petites pièces ou les pièces légères, un opérateur peut les charger à la main. C'est courant dans les laboratoires ou pour des applications spécialisées à faible volume. Cela nécessite toujours un équipement de protection individuelle (EPI) approprié pour se protéger de la chaleur résiduelle du four.

Pourquoi cette méthode est standard

Le processus de chargement manuel n'est pas une caractéristique accidentelle ; il est fondamental au rôle du four à moufle dans le traitement thermique. C'est une conséquence directe de sa conception pour le travail par lots.

Conçu pour le traitement par lots

Un four à moufle est conçu pour traiter un lot de matière distinct à la fois. Ceci est idéal pour des applications comme le recuit, la relaxation des contraintes ou le préchauffage, où un ensemble spécifique de pièces subit un cycle thermique complet avant que le lot suivant ne soit introduit. Le chargement manuel est la méthode la plus logique et la plus rentable pour ce flux de travail.

Flexibilité ultime

Le chargement manuel offre une polyvalence inégalée. Les opérateurs peuvent facilement passer du traitement d'un seul grand composant dans un cycle à un panier de centaines de petites pièces dans le suivant. Cette adaptabilité est cruciale pour les ateliers de fabrication ou les environnements de R&D où les séries de production sont variées et imprévisibles.

Simplicité et coût réduit

Les systèmes de chargement et de déchargement automatisés sont complexes et coûteux. L'approche manuelle maintient la conception du four simple, réduisant l'investissement initial, les coûts de maintenance et minimisant les points de défaillance potentiels.

Comprendre les compromis

Bien que simple et flexible, la méthode de chargement manuel présente des limitations claires que vous devez prendre en compte pour votre opération.

Considérations relatives à la main-d'œuvre et à la sécurité

Cette méthode est gourmande en main-d'œuvre. Elle nécessite la présence d'un opérateur qualifié pour le chargement et le déchargement, ce qui a un impact sur les coûts de main-d'œuvre. Elle introduit également des considérations de sécurité liées à la manipulation d'objets lourds et à l'interaction avec des équipements à haute température.

Limites de débit inhérentes

Le chargement manuel est le principal goulot d'étranglement pour la productivité d'un four à moufle. Le processus est intrinsèquement plus lent qu'un système automatisé et continu, ce qui le rend inadapté à la fabrication à grand volume et répétitive où le temps de cycle est critique.

Cohérence du processus

Bien que généralement fiable, le placement manuel peut introduire de légères variations dans la disposition des pièces à l'intérieur du four. Cela peut potentiellement entraîner de légères incohérences dans l'exposition à la chaleur par rapport à un système robotique parfaitement reproductible.

Faire le bon choix pour votre processus

L'adéquation de la méthode de chargement d'un four à moufle dépend entièrement de vos objectifs de production.

- Si votre objectif principal est la flexibilité pour des pièces et des processus variés : Le chargement manuel d'un four à moufle est idéal pour les flux de travail par lots comme le recuit, le durcissement ou le préchauffage de matrices.

- Si votre objectif principal est une production uniforme à grand volume : Vous devriez explorer les types de fours continus, car la nature de chargement par lots d'un four à moufle ne répondra pas à vos besoins de débit.

En fin de compte, choisir un four à moufle signifie adopter un processus flexible et orienté vers les lots, où l'adaptabilité est valorisée par rapport à la vitesse automatisée.

Tableau récapitulatif :

| Méthode de chargement | Idéal pour | Équipement clé |

|---|---|---|

| Chariot élévateur | Objets grands et lourds (par exemple, matrices, pièces moulées) | Chariot élévateur, dispositifs durables |

| Sole à rouleaux | Paniers ou plateaux de petites pièces | Rouleaux intégrés ou chariot |

| Manuel direct | Petites pièces ou pièces légères | Équipement de protection individuelle (EPI) |

Optimisez votre traitement thermique par lots avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à chambre, tubulaires, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer la flexibilité et l'efficacité de vos opérations !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température