Oui, un four à tube en alumine est un excellent choix pour les expériences sous atmosphère contrôlée. En fait, cette capacité est la principale raison de son utilisation généralisée dans la recherche et le traitement des matériaux avancés. Ces fours sont spécifiquement conçus pour créer des environnements chimiquement inertes à haute température qui peuvent être gérés avec précision par un vide ou un flux continu d'un gaz spécifique.

Bien qu'un four à tube en alumine soit conçu pour le travail sous atmosphère contrôlée, l'obtention de résultats fiables et reproductibles dépend entièrement de la compréhension de ses limites opérationnelles. Le succès repose sur une étanchéité atmosphérique appropriée et une gestion attentive des vitesses de chauffage et de refroidissement pour éviter le choc thermique du tube céramique.

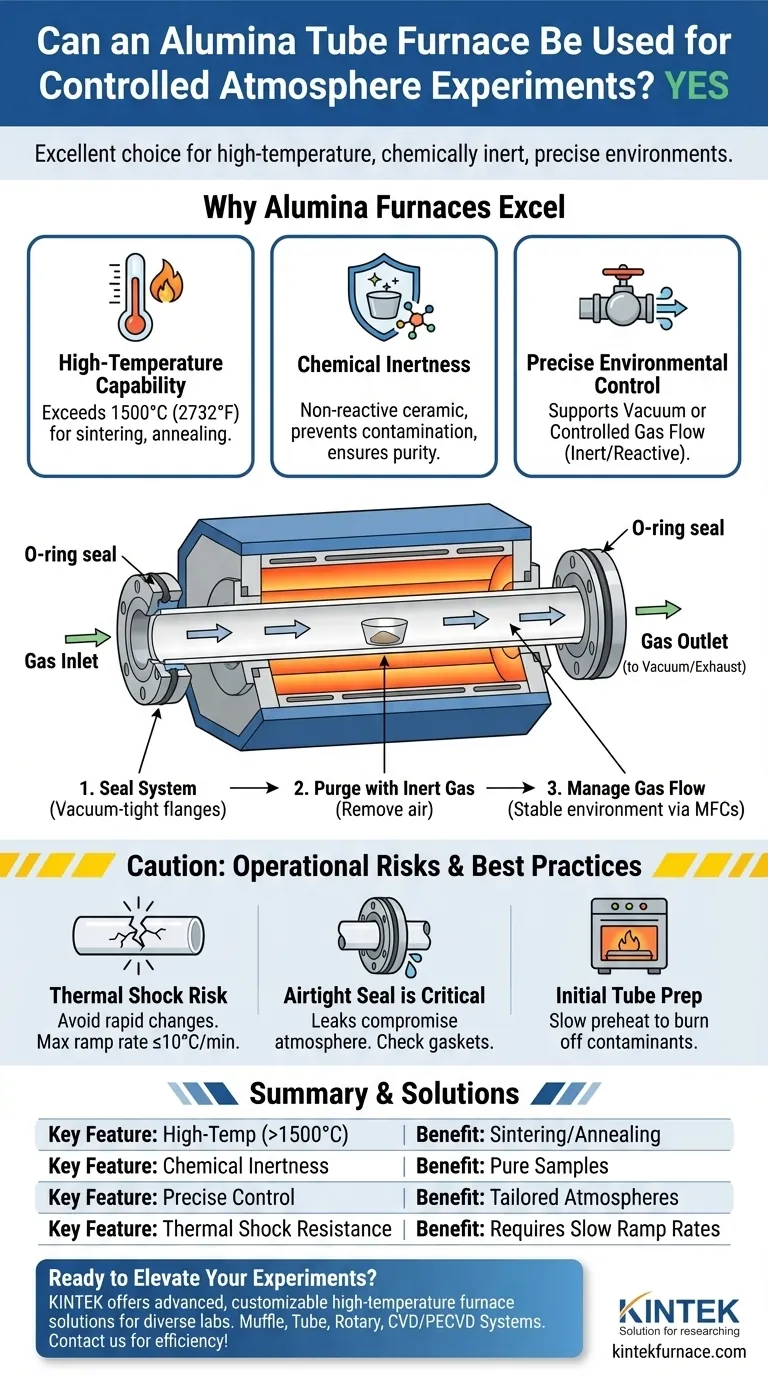

Pourquoi les fours en alumine excellent-ils sous atmosphères contrôlées

Les fours à tube en alumine combinent plusieurs caractéristiques clés qui les rendent idéaux pour le traitement de matériaux sensibles dans des conditions non ambiantes.

Capacité Haute Température

Le cœur du four est le tube en alumine (Oxyde d'Aluminium, Al₂O₃), qui possède une stabilité thermique exceptionnelle. Cela permet à ces fours de fonctionner constamment à des températures très élevées, dépassant souvent 1500°C (2732°F), ce qui est essentiel pour de nombreux processus de traitement thermique, de frittage et de recuit.

Inertie Chimique

L'alumine est une céramique très stable et chimiquement inerte. Cela signifie qu'elle ne réagira pas avec les échantillons traités et ne les contaminera pas, même à des températures extrêmes. Cette pureté est essentielle pour la recherche et la production où l'intégrité du matériau est primordiale.

Contrôle Environnemental Précis

Le système de four est conçu pour être scellé. Cela permet deux méthodes principales de contrôle atmosphérique : créer un vide pour éliminer l'air ambiant (en particulier l'oxygène et l'humidité) ou introduire un flux contrôlé de gaz inertes ou réactifs pour créer un environnement de traitement spécifique.

Comment une atmosphère contrôlée est-elle obtenue

La création d'une atmosphère contrôlée est un processus systématique qui repose sur les composants intégrés du four.

Scellement du Système

Pour contrôler l'atmosphère interne, le tube doit d'abord être isolé de l'air extérieur. Ceci est réalisé à l'aide de brides d'étanchéité sous vide aux deux extrémités du tube, qui sont généralement équipées de ports pour les conduites de gaz et les pompes à vide.

Purge au Gaz Inerte

L'application la plus courante est la prévention de l'oxydation. Après avoir scellé le tube, une pompe à vide est souvent utilisée pour évacuer l'air ambiant. Ensuite, un gaz inerte, tel que l'argon ou l'azote, est introduit dans le tube pour établir un environnement à pression positive et sans oxygène.

Gestion du Flux de Gaz

Pour les processus nécessitant un approvisionnement continu en gaz frais, le four est équipé de contrôleurs de débit de gaz. Ceux-ci peuvent aller de simples rotamètres à des contrôleurs de débit massique (MFC) précis qui assurent une condition atmosphérique stable et reproductible tout au long de l'expérience.

Comprendre les Compromis et les Risques Opérationnels

Bien que puissants, les fours à tube en alumine nécessitent une manipulation prudente. Le principal composant sujet à la défaillance — le tube en alumine lui-même — est une céramique fragile.

Le Risque Critique du Choc Thermique

Les tubes en alumine peuvent se fissurer s'ils sont chauffés ou refroidis trop rapidement. Il est essentiel de respecter les vitesses de montée en température recommandées par le fabricant, qui ne doivent généralement pas dépasser 10°C par minute. Les changements de température brusques créent une contrainte thermique qui endommagera de façon permanente le tube.

Assurer un Scellement Hermétique

L'efficacité de votre atmosphère contrôlée dépend entièrement de la qualité de votre scellement. Même une petite fuite dans un joint de bride peut compromettre un environnement inerte en permettant à l'oxygène de pénétrer dans le tube, ruinant potentiellement une expérience. Vérifiez toujours les joints avant de commencer une course à haute température.

Préparation Initiale du Tube

Pour une première utilisation ou après une longue période d'inactivité, un nouveau tube en alumine doit être conditionné. Cela implique un cycle de préchauffage lent (par exemple, 5-8°C/min jusqu'à 1300°C) pour brûler tous les polluants résiduels et relâcher les contraintes internes de fabrication, assurant ainsi un environnement de traitement plus propre.

Faire le Bon Choix pour Votre Expérience

Pour utiliser efficacement un four à tube en alumine, alignez votre procédure sur votre objectif expérimental principal.

- Si votre objectif principal est d'empêcher l'oxydation : Votre priorité absolue est un cycle de purge approfondi — évacuez l'air, puis remplissez avec un gaz inerte de haute pureté.

- Si votre objectif principal est la pureté du matériau : Portez une attention particulière au conditionnement initial du tube pour brûler les contaminants avant d'insérer vos précieux échantillons.

- Si votre objectif principal est la longévité et la sécurité de l'équipement : Respectez strictement les vitesses de chauffage et de refroidissement lentes recommandées pour éviter la fissuration du tube en alumine.

Géré correctement, un four à tube en alumine est un outil fiable et puissant pour obtenir un contrôle précis sur vos processus à haute température.

Tableau Récapitulatif :

| Caractéristique Clé | Avantage pour l'Atmosphère Contrôlée |

|---|---|

| Capacité Haute Température (jusqu'à 1500°C) | Permet le frittage, le recuit et d'autres processus à haute chaleur dans des environnements contrôlés. |

| Inertie Chimique | Prévient la contamination de l'échantillon, assurant la pureté du matériau pendant les expériences. |

| Contrôle Environnemental Précis | Supporte le vide ou le flux de gaz pour des atmosphères adaptées comme les gaz inertes ou réactifs. |

| Système Scellé avec Brides | Permet une isolation hermétique et une intégration avec des composants de gaz/vide pour la stabilité. |

| Résistance au Choc Thermique (avec soin) | Nécessite des vitesses de montée lentes (par exemple, ≤10°C/min) pour éviter d'endommager le tube et assurer la longévité. |

Prêt à améliorer vos expériences sous atmosphère contrôlée avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours Muffle, à Tube, Rotatifs, des Fours à Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à tube en alumine peuvent améliorer l'efficacité et les résultats de votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents