En bref, le brasage sous vide est la méthode d'assemblage préférée dans les industries de haute précision car l'environnement sous vide élimine les contaminants atmosphériques, ce qui donne des liaisons exceptionnellement solides, propres et dimensionnellement stables. Ce processus permet la création d'assemblages complexes à partir de matériaux sensibles avec un niveau de fiabilité que le soudage ou le brasage conventionnel ne peuvent atteindre.

L'avantage principal n'est pas seulement la chaleur, mais l'absence d'air. En éliminant l'oxygène et les autres gaz réactifs, le brasage sous vide crée une liaison métallurgique parfaite, exempte des oxydes et des impuretés qui affaiblissent les joints et entraînent des défaillances dans les applications critiques.

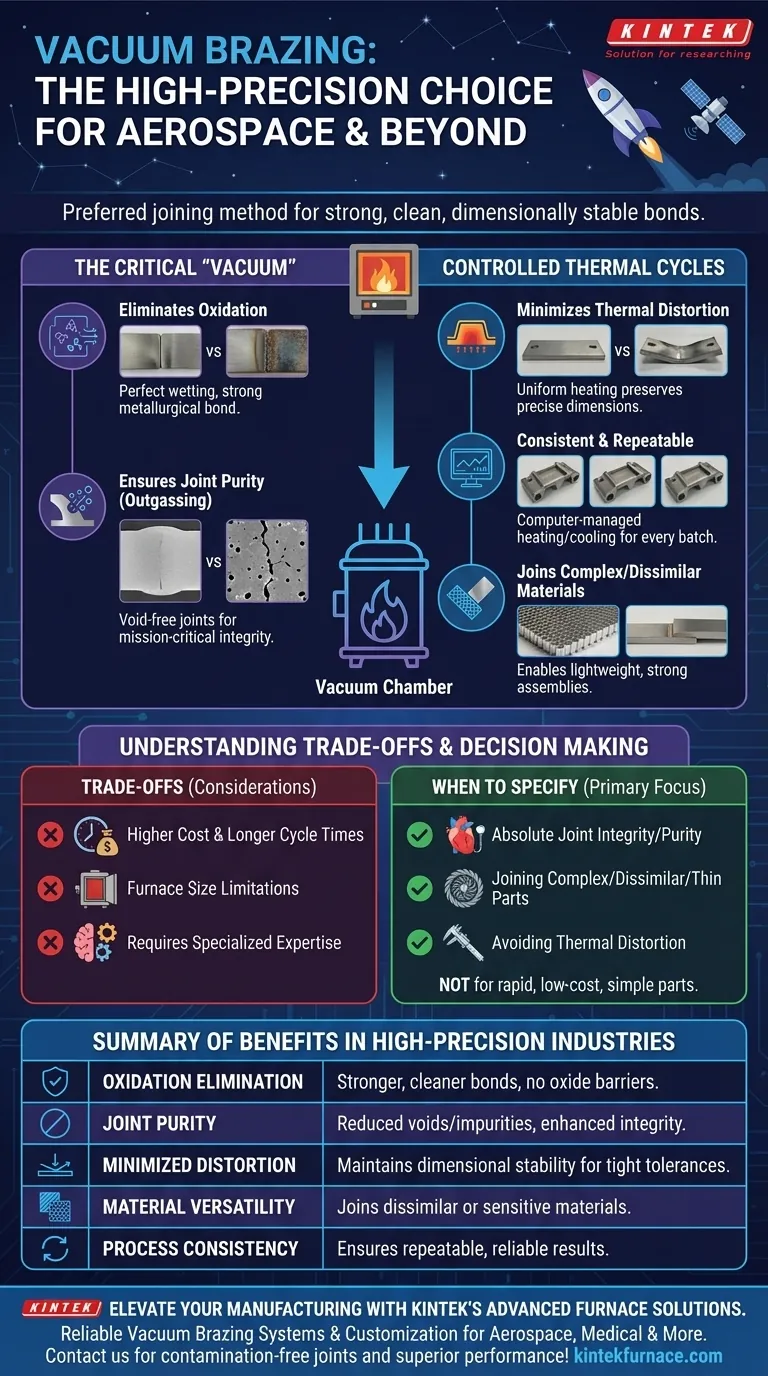

Qu'est-ce qui rend le 'vide' dans le brasage sous vide critique ?

La caractéristique déterminante de ce processus est l'atmosphère contrôlée, ou son absence. L'élimination de l'air de la chambre du four modifie fondamentalement la manière dont les métaux peuvent être assemblés.

Élimination de l'oxydation et de la contamination

Lorsque les métaux sont chauffés en présence d'air, leurs surfaces forment instantanément des couches d'oxyde. Ces couches agissent comme une barrière, empêchant le métal d'apport de brasage de bien mouiller et de se lier aux matériaux de base, ce qui conduit à des joints faibles ou incomplets.

Un vide élimine pratiquement tout l'oxygène, garantissant que les surfaces métalliques restent parfaitement propres. Cela permet à l'alliage d'apport en fusion de s'écouler librement par action capillaire, créant une liaison métallurgique parfaite et puissante sur toute l'interface du joint.

Assurer une pureté de joint inégalée

L'environnement sous vide aspire également les gaz piégés et d'autres impuretés volatiles des métaux de base eux-mêmes, dans un processus appelé dégazage.

Il en résulte un joint extrêmement pur, sans vides, avec une intégrité structurelle supérieure. Pour les implants médicaux ou les composants aérospatiaux, cette pureté est non négociable, car des vides internes pourraient devenir des sites d'amorçage de fissures sous contrainte.

L'avantage des cycles thermiques contrôlés

Au-delà du vide lui-même, le processus repose sur un chauffage et un refroidissement précis, contrôlés par ordinateur, à l'intérieur d'un four, ce qui offre des avantages distincts par rapport aux méthodes de chauffage localisées comme le soudage.

Minimisation de la déformation thermique

Le soudage introduit une chaleur intense et localisée, créant des gradients thermiques importants qui provoquent la déformation, la torsion et l'accumulation de contraintes internes dans les matériaux. Ceci est inacceptable pour les pièces aux tolérances serrées.

Le brasage sous vide chauffe l'ensemble de l'assemblage lentement et uniformément. Cette absence de gradient thermique prononcé minimise la déformation et les contraintes résiduelles, préservant les dimensions précises des composants les plus complexes.

Résultats constants et reproductibles

L'ensemble du profil de chauffage et de refroidissement est géré par un ordinateur. Cela garantit que chaque pièce d'un lot, et chaque lot ultérieur, est traitée avec des paramètres identiques.

Ce niveau de contrôle garantit des résultats hautement reproductibles, une exigence critique pour la fabrication aérospatiale et médicale où la qualité ne peut pas varier.

Assemblage de matériaux complexes et dissemblables

Le chauffage doux et uniforme permet d'assembler des matériaux difficiles ou impossibles à souder. Cela inclut l'assemblage de matériaux très minces à des sections épaisses ou l'assemblage de métaux dissemblables avec des coefficients de dilatation thermique différents.

Cette capacité est essentielle pour créer des composants légers mais solides, tels que des panneaux en nid d'abeille ou des échangeurs de chaleur avancés utilisés dans les aéronefs.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution universelle pour toutes les applications d'assemblage. Il implique des limitations et des considérations spécifiques.

Coût plus élevé et temps de cycle plus longs

Les fours sous vide représentent un investissement en capital important, et le processus lui-même est intrinsèquement lent. Le temps nécessaire pour pomper le vide, exécuter le cycle thermique et refroidir les pièces en fait un processus par lots avec un débit beaucoup plus faible que le soudage automatisé.

Limitations sur la taille des pièces

Le composant à braser doit tenir à l'intérieur de la chambre à vide du four. Bien qu'il existe de très grands fours industriels, le processus est finalement contraint par les dimensions de la chambre.

Nécessite une expertise spécialisée

Le brasage sous vide réussi est une discipline hautement technique. Il nécessite une connaissance approfondie de la métallurgie, de la chimie, de la technologie du vide et de l'ingénierie thermique pour développer et exécuter un processus réussi.

Quand spécifier le brasage sous vide

La décision d'utiliser le brasage sous vide doit être dictée par les exigences spécifiques du composant.

- Si votre objectif principal est l'intégrité et la pureté absolues du joint : Le brasage sous vide est essentiel pour les implants médicaux, les outils chirurgicaux et les capteurs aérospatiaux critiques où toute contamination pourrait entraîner une défaillance catastrophique.

- Si votre objectif principal est d'assembler des matériaux complexes, minces ou dissemblables sans déformation : Le cycle thermique contrôlé est supérieur à toutes les autres méthodes pour maintenir des tolérances serrées sur des assemblages complexes comme les échangeurs de chaleur ou les composants de turbine.

- Si votre objectif principal est l'assemblage rapide et peu coûteux de pièces simples et non critiques : Le soudage conventionnel, le brasage à la flamme ou le brasage au chalumeau seront probablement une solution plus économique et plus rapide.

Pour les applications où l'échec n'est pas une option, le brasage sous vide offre un niveau de qualité et de fiabilité que d'autres méthodes d'assemblage ne peuvent tout simplement pas égaler.

Tableau récapitulatif :

| Aspect clé | Avantage dans les industries de haute précision |

|---|---|

| Élimination de l'oxydation | Empêche les couches d'oxyde pour des liaisons plus solides et plus propres |

| Pureté du joint | Réduit les vides et les impuretés pour une intégrité améliorée |

| Déformation minimisée | Maintient la stabilité dimensionnelle des pièces complexes |

| Polyvalence des matériaux | Permet l'assemblage de matériaux dissemblables ou sensibles |

| Cohérence du processus | Garantit des résultats reproductibles et fiables pour les applications critiques |

Améliorez votre fabrication avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de brasage sous vide fiables, y compris des fours sous vide et à atmosphère contrôlée et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, offrant des joints sans contamination et des performances supérieures dans l'aérospatiale, le médical et d'autres industries de haute précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus et atteindre une qualité inégalée !

Guide Visuel

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four de brasage sous vide améliore-t-il le vieillissement du 17-4PH ? Microstructure de précision et intégrité de surface supérieure

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quel rôle joue un four à vide de qualité industrielle dans le processus de brasage des alliages à haute entropie MnCoNiCuGe5 ?

- Comment les fonctions de chauffage radiant et de refroidissement contrôlé d'un four de brasage sous vide profitent-elles aux joints Kovar-à-SS ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid