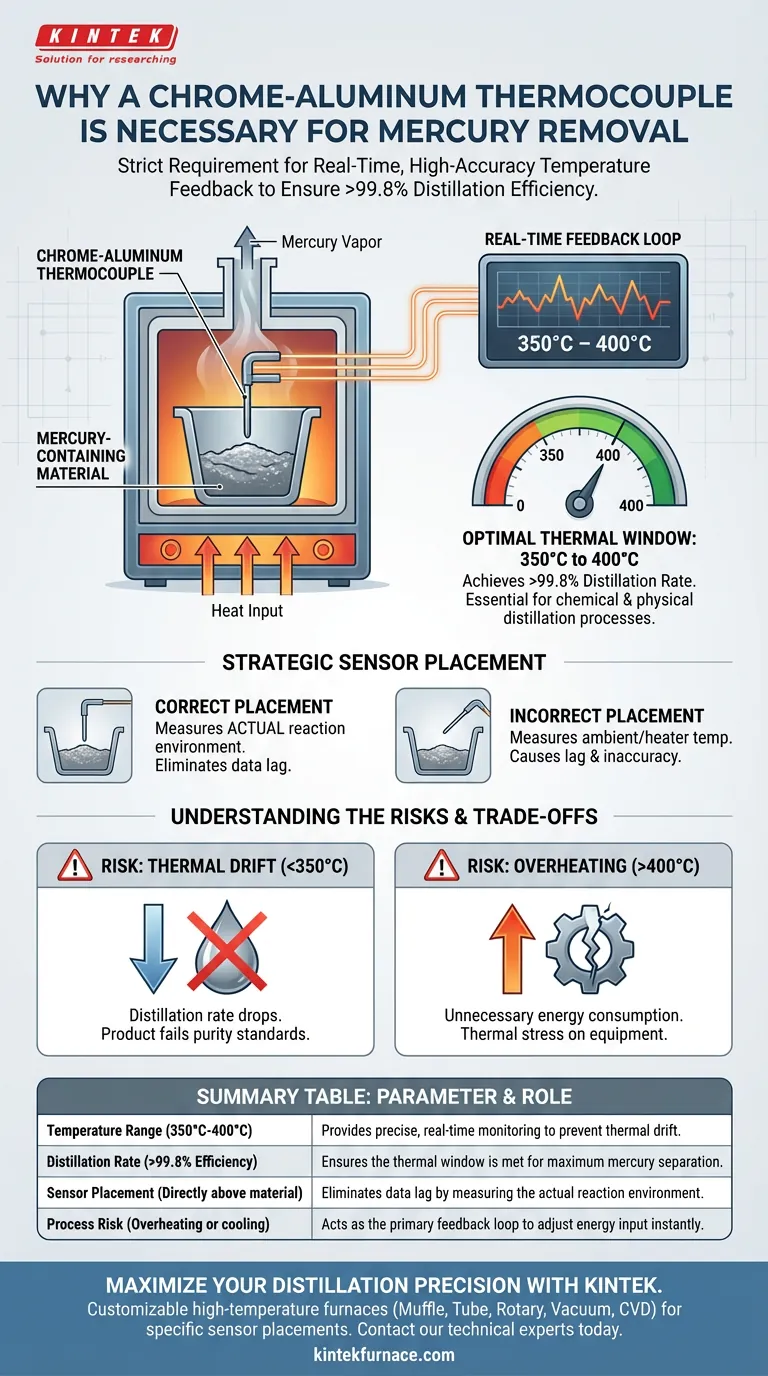

La nécessité d'un thermocouple chrome-aluminium dans un espace de réaction d'élimination du mercure est dictée par l'exigence stricte d'un retour d'information de température en temps réel et de haute précision. Étant donné que l'efficacité de la distillation du mercure est volatile et dépend de conditions thermiques spécifiques, ce capteur sert de mécanisme de contrôle principal pour garantir que le processus reste dans la fenêtre étroite requise pour réussir.

L'efficacité de l'élimination du mercure est très sensible à la température, nécessitant un environnement thermique spécifique pour atteindre des taux de distillation supérieurs à 99,8 %. Le thermocouple chrome-aluminium fournit les données précises et immédiates nécessaires pour maintenir l'espace de réaction entre les seuils critiques de 350 °C et 400 °C.

Le lien critique entre la température et l'efficacité

La fenêtre thermique optimale

L'élimination du mercure n'est pas un processus qui bénéficie de températures "approximativement" correctes. L'efficacité de la réaction atteint son maximum uniquement dans une plage spécifique : 350 °C à 400 °C.

Opérer en dehors de cette bande compromet les processus chimiques et physiques requis pour la distillation. Le thermocouple chrome-aluminium est essentiel car il offre la sensibilité requise pour maintenir le système dans cette variation de 50 degrés.

Atteindre des taux de distillation élevés

L'objectif de ce traitement thermique est d'atteindre un taux de distillation du mercure supérieur à 99,8 %.

Cette élimination quasi totale est impossible sans une gestion thermique rigoureuse. Le thermocouple agit comme les « yeux » du système, vérifiant que l'apport d'énergie se traduit par la chaleur exacte nécessaire pour séparer le mercure du matériau.

Placement stratégique du capteur

Surveillance du matériau, pas seulement du réchauffeur

Pour un contrôle précis, le thermocouple chrome-aluminium est placé directement au-dessus du matériau dans l'espace de réaction.

Ce placement est délibéré. Il garantit que le système mesure la température réelle de l'environnement du matériau réagissant, plutôt que la simple chaleur ambiante de la chambre ou la température des éléments chauffants.

Boucle de rétroaction en temps réel

Les processus de traitement thermique peuvent souffrir d'un décalage : le temps entre l'application de la chaleur et l'atteinte de la température par le matériau.

En positionnant le capteur près du matériau, les opérateurs reçoivent un retour d'information en temps réel. Cela permet des ajustements immédiats de l'apport d'énergie, empêchant les pics ou les chutes de température qui perturberaient le processus de distillation.

Comprendre les compromis

Le risque de dérive thermique

Sans la surveillance précise fournie par un thermocouple chrome-aluminium, le système est sujet à la dérive thermique.

Si la température descend en dessous de 350 °C, le taux de distillation diminue, laissant du mercure dans le matériau. Il en résulte un produit qui ne répond pas aux normes de sécurité ou de pureté.

Surchauffe et perte d'efficacité

Inversement, dépasser 400 °C sans retour d'information précis peut entraîner une consommation d'énergie inutile.

Bien que la chaleur élevée assure la distillation, la surchauffe incontrôlée exerce une contrainte thermique sur l'équipement et le substrat de réaction sans apporter d'avantage supplémentaire à l'efficacité de l'élimination du mercure.

Faire le bon choix pour votre objectif

Pour garantir que votre système d'élimination du mercure fonctionne à son rendement optimal, réfléchissez à la manière dont vous utilisez les données de température.

- Si votre objectif principal est l'efficacité maximale d'élimination : Privilégiez le maintien strict de la température entre 350 °C et 400 °C pour atteindre constamment des taux de distillation supérieurs à 99,8 %.

- Si votre objectif principal est la réactivité du système : Assurez-vous que le thermocouple est positionné directement au-dessus du matériau pour éliminer le décalage des données et permettre une réaction instantanée aux changements thermiques.

Une détection précise fait la différence entre un processus conforme et efficace et un cycle de traitement raté.

Tableau récapitulatif :

| Paramètre | Exigence optimale | Rôle du thermocouple chrome-aluminium |

|---|---|---|

| Plage de température | 350 °C à 400 °C | Fournit une surveillance précise et en temps réel pour prévenir la dérive thermique. |

| Taux de distillation | > 99,8 % d'efficacité | Garantit que la fenêtre thermique est respectée pour une séparation maximale du mercure. |

| Placement du capteur | Directement au-dessus du matériau | Élimine le décalage des données en mesurant l'environnement de réaction réel. |

| Risque de processus | Surchauffe ou refroidissement | Agit comme la boucle de rétroaction principale pour ajuster l'apport d'énergie instantanément. |

Maximisez la précision de votre distillation avec KINTEK

Le contrôle thermique précis est l'épine dorsale de l'élimination réussie du mercure et de la purification des matériaux. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de laboratoire haute performance soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours à haute température sont entièrement personnalisables pour accueillir des placements de capteurs spécifiques tels que les thermocouples chrome-aluminium pour vos besoins de recherche uniques.

Ne laissez pas la dérive thermique compromettre vos résultats. Contactez nos experts techniques dès aujourd'hui pour découvrir comment les solutions thermiques personnalisables de KINTEK peuvent améliorer l'efficacité et la précision de votre laboratoire.

Guide Visuel

Références

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi le positionnement précis d'un thermocouple de type K près de l'échantillon est-il essentiel ? Assurer la précision de la recherche sur le minerai de fer.

- Quels sont les éléments chauffants à haute température utilisés dans les fours sous vide de laboratoire et quelles températures peuvent-ils atteindre ? Découvrez les meilleures options pour votre laboratoire

- Quelles sont les applications typiques des éléments chauffants en carbure de silicium de type SCR ? Chauffage de précision pour les industries exigeantes

- Quelles sont les limites de température de fonctionnement pour les résistances en SiC « d'une seule pièce » et « en trois pièces » dans l'air ou les atmosphères inertes ? Assurer la longévité et la performance

- Quel est le rôle de la résistance électrique dans un élément chauffant ? La clé de la génération de chaleur contrôlée

- Quels sont les autres matériaux céramiques utilisés pour les éléments chauffants en dehors du MoSi2 et du SiC ? Explorez les options spécialisées pour des performances extrêmes

- Quelles sont les propriétés de la nitrure d'aluminium (AlN) lorsqu'elle est utilisée dans les éléments chauffants en céramique ? Obtenez précision et sécurité.

- Quel avantage les éléments chauffants en carbure de silicium offrent-ils par rapport aux éléments chauffants métalliques traditionnels ? Débloquez des performances durables à haute température