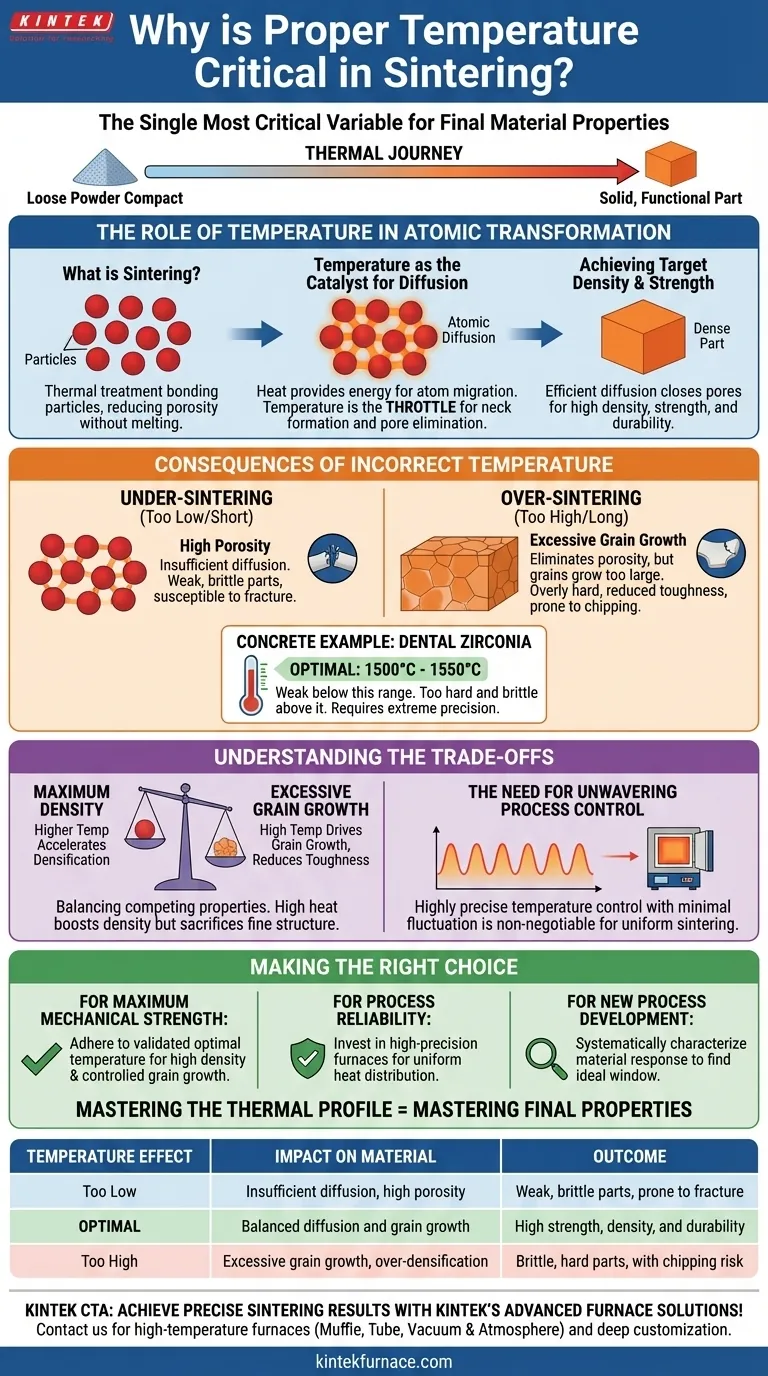

Essentiellement, la température appropriée dans le processus de frittage est la variable la plus critique qui dicte les propriétés finales du matériau d'un composant. Elle contrôle directement la liaison au niveau atomique et la densification qui transforme un compact de poudre lâche en une pièce solide et fonctionnelle. Une température incorrecte, même de peu, peut faire la différence entre un composant de haute performance et une défaillance catastrophique.

Le frittage n'est pas simplement un processus de chauffage ; c'est un parcours thermique contrôlé avec précision. La température détermine le taux de diffusion atomique, qui à son tour définit la microstructure finale – taille de grain et porosité – et donc la résistance, la dureté et la durabilité ultimes du produit fini.

Le rôle de la température dans la transformation atomique

Pour comprendre pourquoi la température est si cruciale, vous devez d'abord comprendre ce qui se passe au niveau microscopique pendant le frittage.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique qui lie ensemble les particules individuelles d'une poudre, réduisant l'espace vide (porosité) entre elles. Ceci est réalisé sans faire fondre le matériau à l'état liquide.

L'objectif est de créer un solide dense et cohérent avec des propriétés mécaniques et physiques spécifiques et souhaitées.

La température comme catalyseur de la diffusion

La chaleur fournit l'énergie nécessaire au mouvement des atomes. À mesure que la température augmente, les atomes aux points de contact entre les particules commencent à diffuser ou à migrer, créant des "cols" qui comblent les lacunes.

Lorsque la température est maintenue, ces cols s'élargissent, rapprochant les particules et éliminant systématiquement les pores. La température est le régulateur de tout ce processus.

Atteindre la densité et la résistance cibles

L'objectif principal du frittage est souvent d'atteindre une densité maximale. Une densité plus élevée est directement corrélée à une résistance mécanique et une durabilité accrues.

Une température adéquate garantit que ce processus de diffusion est suffisamment efficace pour fermer la grande majorité des pores, ce qui donne une pièce solide et résistante qui fonctionne comme prévu.

Les conséquences d'une température incorrecte

La fenêtre pour la température de frittage idéale est souvent étroite. S'en écarter introduit des défauts significatifs et prévisibles.

Sous-frittage : le risque de faiblesse

Si la température est trop basse ou si le temps à température est trop court, la diffusion atomique sera insuffisante.

Le résultat est une pièce avec une porosité résiduelle élevée. Ces pores agissent comme des points de concentration de contraintes, rendant le composant final faible, cassant et très susceptible de se fracturer sous charge.

Sur-frittage : le problème de la fragilité

Inversement, si la température est trop élevée ou si le temps de maintien est trop long, le matériau peut être sur-fritté.

Bien que cela puisse éliminer la porosité, cela favorise une croissance excessive des grains. Des grains anormalement grands peuvent rendre le matériau trop dur et réduire sa ténacité, entraînant des éclats et des fissures. C'est un mode de défaillance courant dans les céramiques sur-frittées.

Un exemple concret : la zircone dentaire

Dans la fabrication de restaurations dentaires, des études montrent que la zircone atteint sa résistance maximale lorsqu'elle est cuite dans une plage étroite de 1500°C à 1550°C.

En dessous de cette plage, la restauration est faible. Au-dessus, elle devient trop dure et sujette aux éclats, compromettant ses performances cliniques. Cela souligne la nécessité d'une précision extrême.

Comprendre les compromis

Atteindre la pièce frittée "parfaite" implique d'équilibrer des propriétés concurrentes, et la température est la clé de la gestion de ces compromis.

La recherche de la densité maximale

L'objectif principal est presque toujours de minimiser la porosité. Des températures plus élevées accélèrent la densification, ce qui semble bénéfique.

Cependant, la poursuite agressive de la densité avec une chaleur élevée peut déclencher d'autres changements indésirables dans la microstructure du matériau.

L'écueil de la croissance excessive des grains

Le compromis le plus important est entre la densité et la taille des grains. Si les températures élevées sont bonnes pour la densité, elles sont aussi le principal moteur de la croissance des grains.

Un matériau avec une structure de grain fine et uniforme est généralement plus tenace et plus résistant à la fracture qu'un matériau avec des grains grands et grossiers. Le sur-frittage sacrifie cette structure fine, créant une pièce dense mais cassante.

La nécessité d'un contrôle de processus inébranlable

En raison de cet équilibre délicat, le contrôle du processus est non négociable. Le four de frittage doit avoir un système de contrôle de température très précis avec une fluctuation minimale.

Une chaleur uniforme et stable est nécessaire pour garantir que l'ensemble de la pièce fritte uniformément, atteignant le point idéal qui maximise la densité tout en contrôlant la croissance des grains.

Faire le bon choix pour votre objectif

Votre approche du contrôle de la température doit être dictée par votre objectif final. Utilisez ces principes comme guide.

- Si votre objectif principal est la résistance mécanique maximale : Identifiez et respectez la température optimale validée pour votre matériau spécifique, qui équilibre une densité élevée avec une croissance de grain contrôlée et uniforme.

- Si votre objectif principal est la fiabilité et la cohérence du processus : Investissez dans des fours de haute précision qui garantissent des fluctuations de température minimales et une distribution uniforme de la chaleur sur l'ensemble de la pièce.

- Si vous développez un nouveau processus : Caractérisez systématiquement la réponse de votre matériau à une gamme de températures pour découvrir empiriquement sa fenêtre de frittage idéale, plutôt que de vous fier à des directives génériques.

En fin de compte, maîtriser le profil thermique équivaut à maîtriser les propriétés finales de votre matériau.

Tableau récapitulatif :

| Effet de la température | Impact sur le matériau | Résultat |

|---|---|---|

| Trop basse | Diffusion insuffisante, porosité élevée | Pièces faibles, cassantes et sujettes à la rupture |

| Optimale | Diffusion et croissance des grains équilibrées | Haute résistance, densité et durabilité |

| Trop élevée | Croissance excessive des grains, sur-densification | Pièces cassantes et dures avec risque d'écaillage |

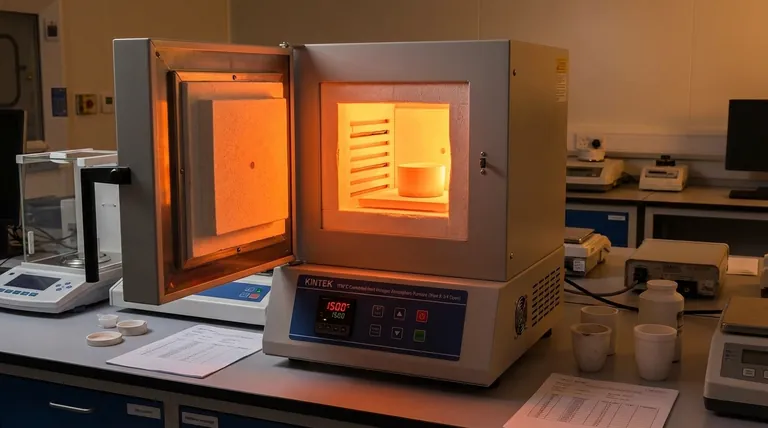

Obtenez des résultats de frittage précis avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos besoins expérimentaux uniques sont satisfaits pour des propriétés matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de frittage et obtenir des résultats fiables et performants !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz