Les systèmes PVD nécessitent des cibles métalliques de haute pureté (99,999 %) principalement pour garantir la cohérence chimique et l'intégrité physique du film mince déposé. Cette norme de « qualité 5N » est essentielle car même des impuretés microscopiques dans le matériau source agissent comme des contaminants qui introduisent des défauts structurels, compromettant la densité et les qualités protectrices du revêtement.

Idée clé : La pureté du matériau cible dicte la limite des performances du revêtement. L'utilisation de cibles de pureté 99,999 % élimine les micro-impuretés qui, autrement, causent une réduction de la dureté, une mauvaise résistance à la corrosion et des défauts structurels dans les applications de haute performance.

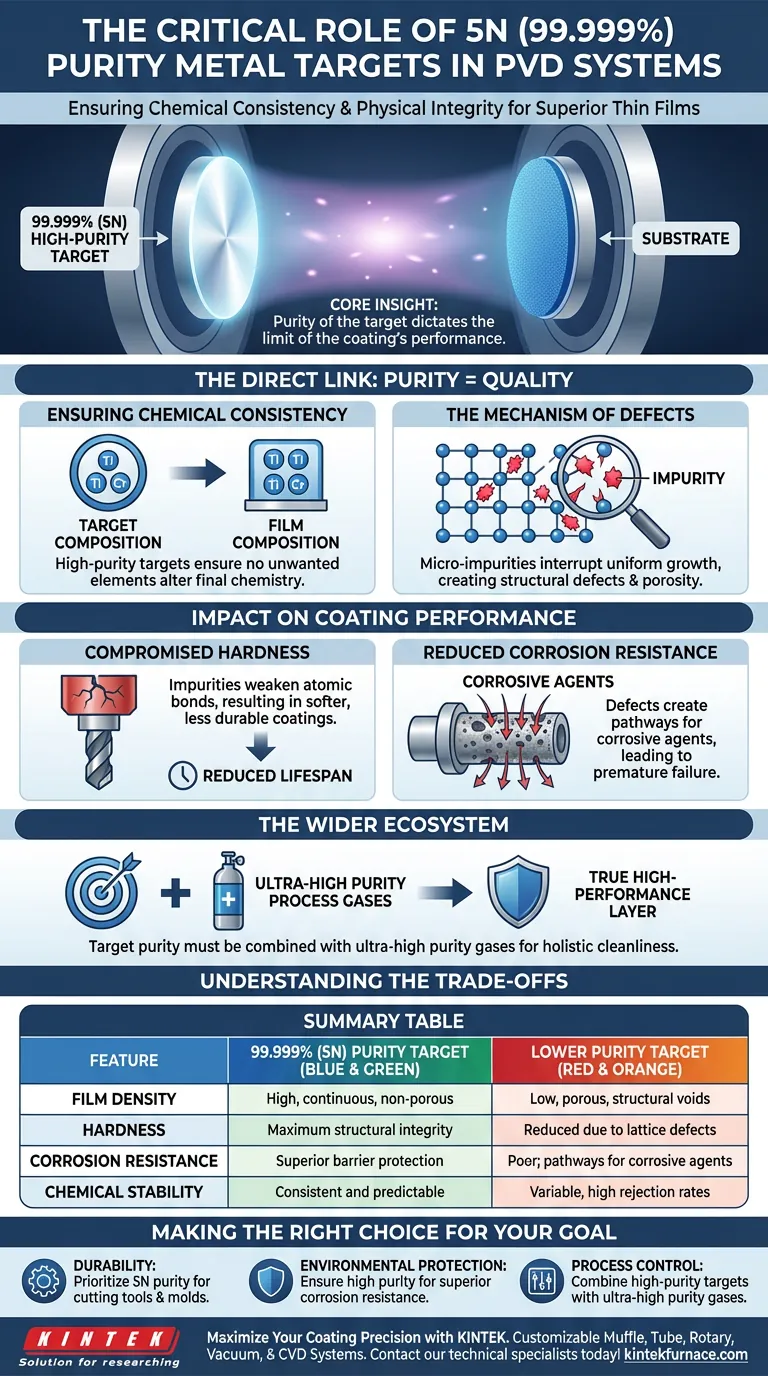

Le lien direct entre pureté et qualité

Assurer la cohérence chimique

En dépôt physique en phase vapeur (PVD), le matériau de la cible est transféré directement sur le substrat. Par conséquent, la composition chimique de la cible définit la composition du film.

Pour maintenir des propriétés physiques cohérentes sur toute la surface revêtue, le matériau source – souvent des métaux comme le titane ou le chrome – doit être chimiquement uniforme. Les cibles de haute pureté garantissent qu'aucun élément indésirable ne modifie la chimie prévue de la couche finale.

Le mécanisme des défauts

Lorsqu'une cible contient des micro-impuretés, ces contaminants ne disparaissent pas simplement pendant le processus sous vide. Au lieu de cela, ils sont incorporés dans le film en croissance.

Ces impuretés interrompent la croissance uniforme du réseau cristallin. Cette perturbation introduit des défauts qui compromettent la densité du revêtement, créant une couche qui est structurellement poreuse plutôt que solide et continue.

Impact sur les performances du revêtement

Dureté compromise

Pour des applications telles que les outils de coupe et les moules, la dureté de surface est la principale métrique de performance.

Les défauts causés par les impuretés de la cible affaiblissent les liaisons atomiques au sein du film. Il en résulte un revêtement plus mou et moins durable, réduisant considérablement la durée de vie de l'outil qu'il est censé protéger.

Résistance à la corrosion réduite

Une fonction principale des revêtements PVD est d'agir comme une barrière contre les dommages environnementaux.

Les micro-impuretés créent des points faibles et des vides microscopiques dans la densité du film. Ces défauts agissent comme des voies pour que les agents corrosifs pénètrent le revêtement et attaquent le substrat, entraînant une défaillance prématurée.

Le rôle de l'écosystème élargi

Association avec les gaz de procédé

La pureté de la cible n'opère pas isolément. La norme de l'industrie exige une approche holistique de la propreté.

Pour obtenir une couche protectrice véritablement haute performance, les cibles de qualité 5N doivent être combinées avec des gaz de procédé ultra-haute pureté. Si le gaz introduit des contaminants, les avantages de la cible de haute pureté sont annulés.

Comprendre les compromis

Le coût de l'incohérence

Bien que les cibles de haute pureté représentent une norme stricte, les écarts par rapport à cette exigence de 99,999 % introduisent des risques immédiats.

Le compromis lié à l'utilisation de matériaux de qualité inférieure est une perte de prévisibilité. Une pureté plus faible introduit des variables qui entraînent des fluctuations de la densité du film et des problèmes d'adhérence. Dans les environnements industriels, cette incohérence entraîne un taux plus élevé de rejet de pièces et de défaillance d'outils.

Faire le bon choix pour votre objectif

Choisir la bonne pureté de cible consiste à faire correspondre la qualité du matériau aux exigences de performance.

- Si votre objectif principal est la durabilité : Privilégiez les cibles de pureté 5N (99,999 %) pour maximiser la dureté et la résistance à l'usure pour les outils de coupe et les moules.

- Si votre objectif principal est la protection de l'environnement : Assurez une pureté de cible élevée pour obtenir la densité de film élevée requise pour une résistance supérieure à la corrosion.

- Si votre objectif principal est le contrôle des processus : Combinez des cibles de haute pureté avec des gaz ultra-haute pureté pour éliminer les variables de défaut de l'environnement de dépôt.

En fin de compte, l'intégrité de votre revêtement protecteur est strictement limitée par la pureté de votre matériau source.

Tableau récapitulatif :

| Caractéristique | Cible de pureté 99,999 % (5N) | Cible de pureté inférieure |

|---|---|---|

| Densité du film | Élevée, continue et non poreuse | Faible, poreuse avec des vides structurels |

| Dureté | Intégrité structurelle maximale | Réduite en raison des défauts du réseau |

| Résistance à la corrosion | Protection barrière supérieure | Faible ; voies d'accès pour les agents corrosifs |

| Stabilité chimique | Cohérente et prévisible | Variable avec des taux de rejet élevés |

Maximisez la précision de votre revêtement avec KINTEK

Ne laissez pas les impuretés compromettre vos recherches ou votre production industrielle. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de matériaux de haute pureté et de solutions thermiques avancées, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Tous nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques en matière de dépôt de couches minces et de traitement des matériaux.

Prêt à améliorer la qualité de votre film ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes techniques !

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment une pompe turbo moléculaire contribue-t-elle à la qualité des couches minces ZTO ? Maîtriser la précision du dépôt sous vide poussé

- Quels facteurs doivent être pris en compte lors du choix d'un four CVD ? Conseils clés pour une synthèse de couches minces optimale

- Comment le processus CVD modifie-t-il les propriétés du substrat ? Améliorez la durabilité, la conductivité, et bien plus encore

- Pourquoi le gaz d'hydrogène est-il utilisé dans le CVD pour la croissance du graphène ? Débloquez des surfaces catalytiques vierges

- Quels types de gaz sont utilisés comme porteurs dans la production de graphène, et quelle est leur fonction ? Optimisez votre processus CVD pour un graphène de haute qualité

- Comment fonctionne la méthode de dépôt chimique en phase vapeur ? Obtenir un revêtement d'une précision au niveau atomique

- Quels sont les composants clés d'un système CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Comment un système CVD contrôle-t-il précisément la croissance des nanofils de InN ? Secrets d'expert pour une synthèse de haute qualité