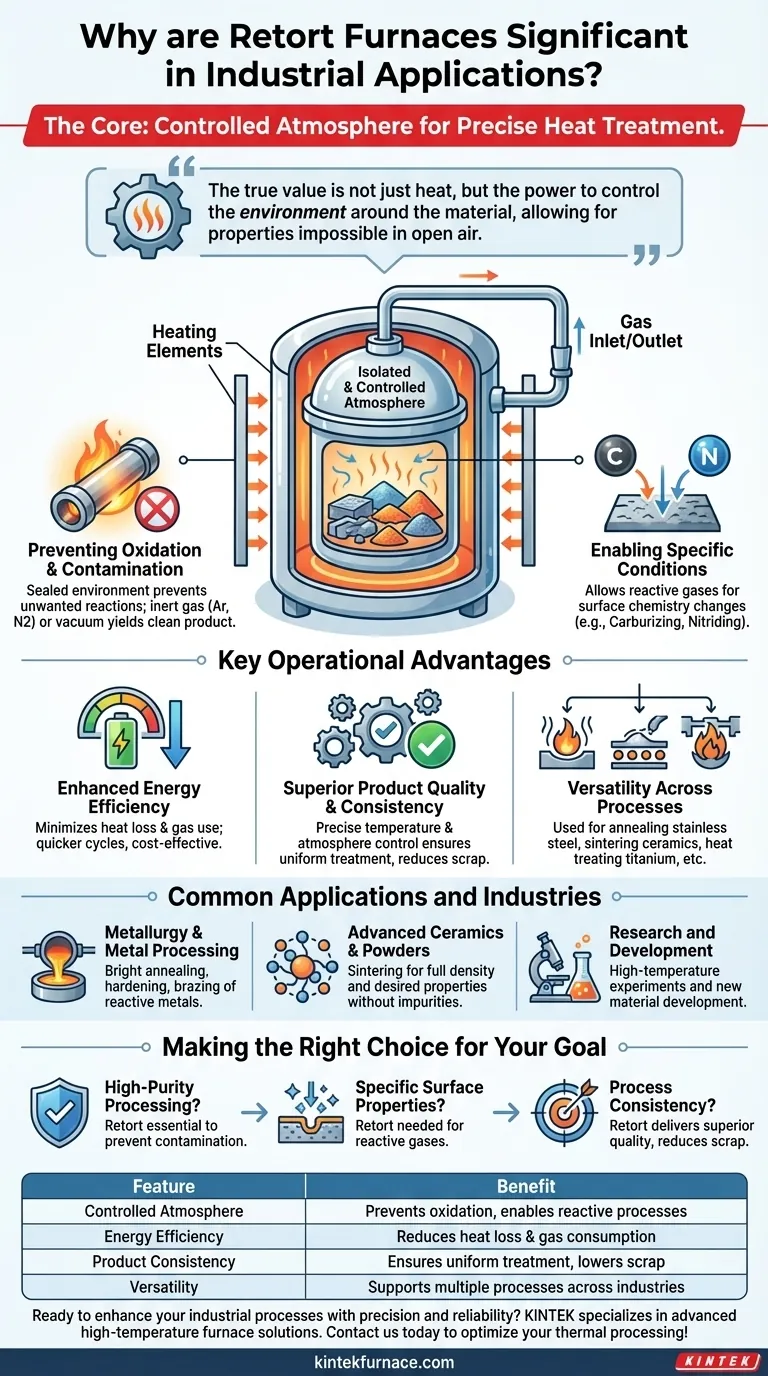

À la base, l'importance d'un four à cornue réside dans sa capacité à effectuer un traitement thermique précis au sein d'une atmosphère complètement isolée et contrôlée. Contrairement aux fours conventionnels ouverts à l'air, un four à cornue utilise un récipient scellé — la cornue — pour contenir le matériau, le protégeant de l'oxydation et de la contamination tout en permettant des environnements chimiques hautement spécifiques pour des résultats supérieurs.

La véritable valeur d'un four à cornue n'est pas simplement la chaleur qu'il fournit, mais son pouvoir de contrôler l'environnement autour du matériau chauffé. Ce contrôle est ce qui permet la production de matériaux avancés dotés de propriétés impossibles à obtenir dans un processus à air libre.

Le principe déterminant : l'atmosphère contrôlée

La caractéristique déterminante qui distingue un four à cornue est la cornue elle-même — une chambre scellée, étanche aux gaz, qui isole la charge des éléments chauffants et de l'atmosphère extérieure. Cette conception fondamentale débloque plusieurs capacités critiques.

### Prévention de l'oxydation et de la contamination

De nombreux métaux, alliages et céramiques avancés sont très réactifs avec l'oxygène, surtout à haute température. Les chauffer dans un four normal entraîne l'oxydation, la formation de calamine et une compromission de l'intégrité du matériau.

La cornue crée un environnement scellé où l'air ambiant peut être pompé et remplacé par un gaz inerte comme l'argon ou l'azote, ou même un vide. Cela empêche complètement les réactions indésirables, aboutissant à un produit final propre, brillant et intact.

### Permettre des conditions atmosphériques spécifiques

Au-delà de la simple prévention de la contamination, la cornue permet l'introduction de gaz réactifs spécifiques pour provoquer des changements chimiques souhaités dans le matériau.

Des procédés comme la carburation (ajout de carbone) ou la nitruration (ajout d'azote) dépendent de cette capacité pour modifier précisément la chimie de surface et la dureté d'une pièce. Ce niveau de contrôle du processus est fondamental pour la métallurgie moderne.

Avantages opérationnels clés

La conception d'un four à cornue se traduit directement par des avantages tangibles en termes d'efficacité, de cohérence et de rentabilité.

### Efficacité énergétique améliorée

En contenant la chaleur et l'atmosphère dans une chambre scellée, les fours à cornue minimisent la perte de chaleur et réduisent le volume de gaz nécessaire au traitement.

Ceci conduit à des cycles de chauffage plus rapides et à une diminution significative de la consommation de carburant ou d'électricité, rendant le processus global plus rentable.

### Qualité et cohérence supérieures du produit

La combinaison d'un contrôle précis de la température et d'une atmosphère gérée garantit que chaque pièce d'un lot reçoit exactement le même traitement.

Ceci élimine la variabilité des processus, entraînant des propriétés matérielles hautement constantes, une réduction des taux de rebut et une fiabilité améliorée pour les composants critiques utilisés dans des industries comme l'électronique et la métallurgie.

### Polyvalence à travers les procédés

Les fours à cornue ne sont pas des machines à tâche unique. Leur contrôle environnemental les rend incroyablement polyvalents pour un large éventail de processus thermiques.

Ils sont utilisés pour tout, de la recuite de l'acier inoxydable et du traitement thermique du titane au frittage des céramiques avancées et à la torréfaction des poudres spécialisées pour des applications chimiques.

Applications et industries courantes

Les capacités uniques des fours à cornue les rendent indispensables dans plusieurs domaines de haute technologie.

### Métallurgie et traitement des métaux

En métallurgie, les fours à cornue sont essentiels pour les processus qui nécessitent une finition propre ou des propriétés de surface spécifiques. Les applications clés comprennent la recuite brillante de l'acier inoxydable, le durcissement, le brasage et le traitement thermique de métaux réactifs comme le titane.

### Céramiques avancées et poudres

La production de céramiques et de poudres métalliques de haute performance repose sur un processus appelé frittage, où les particules sont fusionnées ensemble à haute température.

Un four à cornue fournit l'environnement propre et contrôlé nécessaire pour atteindre une densité complète et les propriétés matérielles souhaitées sans introduire d'impuretés.

### Recherche et développement

Les universités, les laboratoires nationaux et les départements R&D d'entreprise utilisent largement les fours à cornue pour les expériences à haute température et le développement de nouveaux matériaux. La capacité de contrôler précisément chaque variable en fait un outil idéal pour l'investigation scientifique.

Faire le bon choix pour votre objectif

Pour déterminer si un four à cornue est nécessaire, vous devez évaluer les exigences atmosphériques de votre processus thermique spécifique.

- Si votre objectif principal est le traitement de matériaux de haute pureté : Un four à cornue est non négociable pour prévenir l'oxydation et la contamination des matériaux sensibles.

- Si votre objectif principal est d'obtenir des propriétés de surface spécifiques : La capacité d'introduire des gaz réactifs rend un four à cornue essentiel pour des processus tels que la nitruration ou la carburation.

- Si votre objectif principal est la cohérence du processus pour les composants critiques : Le contrôle inégalé de la température et de l'atmosphère d'un four à cornue offrira une qualité supérieure et réduira les rebuts.

En fin de compte, choisir un four à cornue est une décision de privilégier le contrôle absolu du processus et l'intégrité du produit final sur tous les autres facteurs.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère contrôlée | Prévient l'oxydation et la contamination, permet des processus à gaz réactif |

| Efficacité énergétique | Réduit la perte de chaleur et la consommation de gaz pour des économies |

| Cohérence du produit | Assure un traitement uniforme, réduit les taux de rebut |

| Polyvalence | Supporte la recuite, le frittage et plus encore dans diverses industries |

Prêt à améliorer vos processus industriels avec précision et fiabilité ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours à cornue adaptés à la métallurgie, à la céramique et à la R&D. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques avec des produits tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique pour des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux