Dans l'industrie du traitement thermique, les éléments chauffants électriques sont populaires car ils offrent une combinaison inégalée de précision, de performances à haute température et de fiabilité opérationnelle. Leur capacité à fournir une chaleur constante et uniforme est essentielle pour obtenir des propriétés métallurgiques spécifiques, tandis que leur durabilité et leur facilité de remplacement minimisent les temps d'arrêt coûteux.

La raison fondamentale de la prévalence du chauffage électrique n'est pas une seule caractéristique, mais sa capacité à réduire les risques de l'ensemble du processus de traitement thermique. Il fournit le contrôle et la cohérence nécessaires pour produire des produits finis fiables et de haute qualité, ce qui est l'objectif ultime de toute opération de traitement thermique.

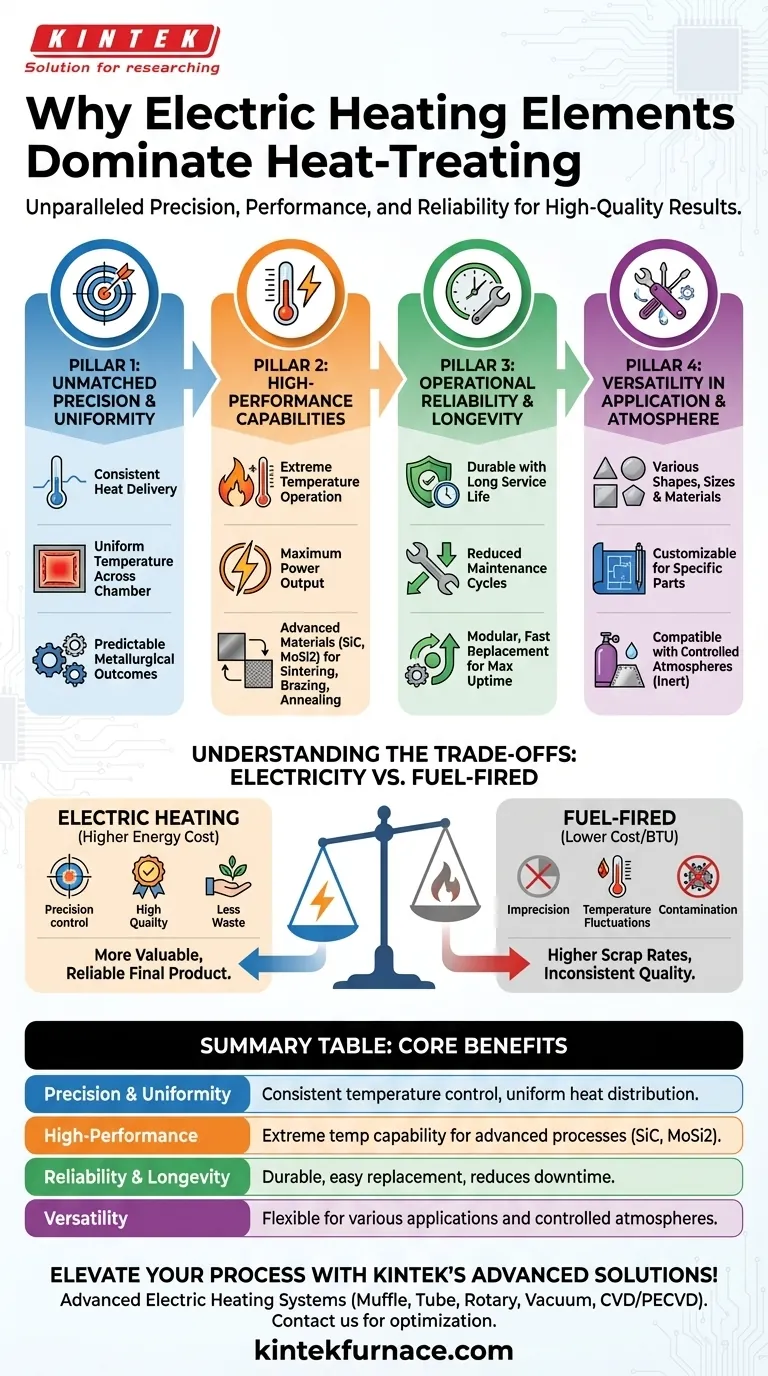

Les piliers fondamentaux du chauffage électrique dans le traitement thermique

Pour comprendre pourquoi les éléments électriques dominent, nous devons examiner comment leurs caractéristiques spécifiques résolvent les défis fondamentaux de la modification des propriétés des métaux par la chaleur.

Pilier 1 : Précision et uniformité de la température inégalées

Les éléments électriques fournissent une distribution de chaleur exceptionnellement constante et efficace. Ce n'est pas une commodité mineure ; c'est fondamental pour un traitement thermique réussi.

En convertissant l'énergie électrique directement en énergie thermique à un rythme contrôlé, ces systèmes peuvent maintenir une température très stable et uniforme dans toute la chambre du four.

Cette précision garantit que chaque pièce d'un lot reçoit exactement le même cycle thermique, éliminant les incohérences et garantissant des résultats métallurgiques prévisibles.

Pilier 2 : Capacités de haute performance

Les processus de traitement thermique modernes exigent souvent des conditions extrêmes. Les éléments chauffants électriques sont spécifiquement conçus pour répondre à ces exigences.

Des matériaux tels que le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2) sont choisis pour leur capacité à fonctionner de manière fiable à de très hautes températures et à fournir une puissance maximale.

Cette capacité permet des processus tels que le frittage, le brasage et le recuit d'alliages à haute résistance qui sont impossibles à réaliser avec des méthodes de chauffage moins robustes.

Pilier 3 : Fiabilité opérationnelle et longévité

Dans un environnement industriel, les temps d'arrêt sont un facteur de coût important. La conception des éléments chauffants électriques répond directement à cette préoccupation.

Ils sont connus pour leur durabilité et leur longue durée de vie, réduisant la fréquence des cycles de maintenance.

De plus, lorsqu'un remplacement est finalement nécessaire, leur nature modulaire rend le processus simple et rapide, maximisant le temps de fonctionnement et la productivité du four.

Pilier 4 : Polyvalence des applications et des atmosphères

Aucun travail de traitement thermique n'est identique. Les éléments électriques offrent la flexibilité nécessaire pour gérer un large éventail d'applications.

Leur disponibilité en différentes formes, tailles et matériaux permet de concevoir des fours sur mesure pour des pièces ou des processus spécifiques.

De manière cruciale, les éléments comme le MoSi2 sont chimiquement inertes et compatibles avec diverses atmosphères contrôlées (par exemple, azote, argon). Cela empêche les réactions indésirables avec la surface du métal, préservant ainsi son intégrité et sa finition.

Comprendre les compromis

Bien que le chauffage électrique offre des avantages évidents en matière de contrôle et de qualité, il est essentiel de comprendre son principal compromis : le coût de l'énergie.

Électricité contre systèmes à combustion de combustible

Les fours à chauffage direct au gaz peuvent parfois offrir un coût par BTU d'énergie inférieur. Cela peut les rendre attrayants pour les opérations de chauffage en vrac à haut volume et moins sensibles.

Les coûts cachés de l'imprécision

Cependant, le potentiel de fluctuations de température et de contamination atmosphérique dans les systèmes à combustion peut entraîner des taux de rebut plus élevés, des reprises et une qualité de produit incohérente.

La plus grande précision du chauffage électrique justifie souvent un coût énergétique plus élevé en produisant un produit final plus précieux et plus fiable avec moins de gaspillage.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur les priorités spécifiques de votre opération.

- Si votre objectif principal est la précision du processus et la qualité du produit final : L'uniformité supérieure de la température et le contrôle de l'atmosphère du chauffage électrique sont non négociables.

- Si votre objectif principal est la flexibilité opérationnelle pour divers alliages et processus : La polyvalence des matériaux et l'inertie chimique des éléments électriques offrent un avantage distinct.

- Si votre objectif principal est de minimiser les coûts énergétiques directs pour les processus en vrac avec des tolérances larges : Un système à combustion peut être une considération, mais vous devez peser attentivement le risque d'une cohérence de produit réduite.

En fin de compte, les éléments chauffants électriques sont la norme de l'industrie car ils permettent aux ingénieurs d'obtenir des résultats précis et reproductibles.

Tableau récapitulatif :

| Pilier | Avantage clé | Description |

|---|---|---|

| Précision et uniformité | Contrôle de température constant | Assure une distribution uniforme de la chaleur pour des résultats métallurgiques prévisibles. |

| Haute performance | Capacité à atteindre des températures extrêmes | Supporte des processus tels que le frittage et le recuit avec des matériaux comme le SiC et le MoSi2. |

| Fiabilité et longévité | Durable avec remplacement facile | Réduit les temps d'arrêt et les coûts de maintenance dans les environnements industriels. |

| Polyvalence | Flexible pour diverses applications | Compatible avec les atmosphères contrôlées et les formes et tailles personnalisables. |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de chauffage électrique haute performance, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une précision, une fiabilité et une efficacité inégalées. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau