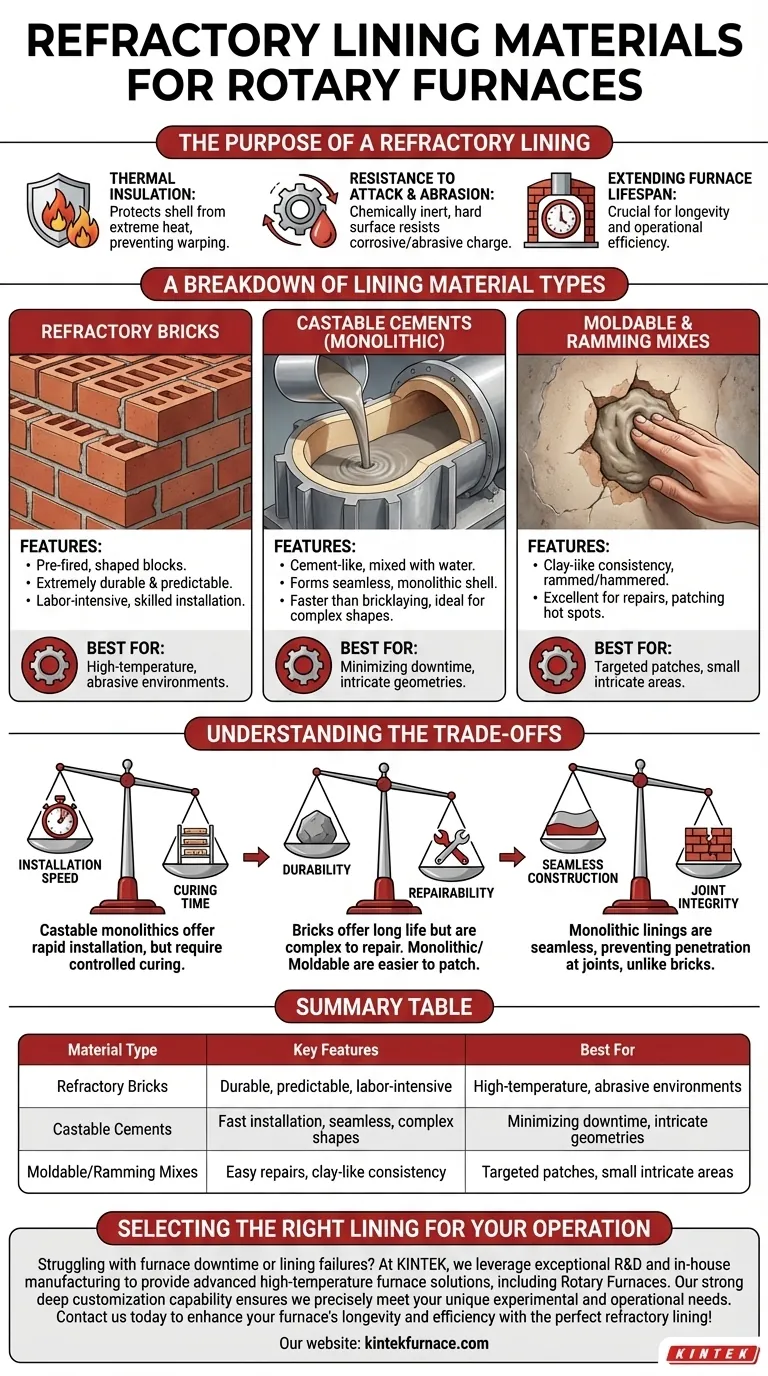

Pour un four rotatif, les principaux types de revêtements réfractaires sont les briques de forme spéciale, les ciments coulables (monolithiques) et les mélanges modelables ou de refoulement. Chaque matériau remplit l'objectif principal de protéger la coque du four, mais offre un profil distinct en termes de complexité d'installation, de durabilité et d'adéquation à l'application.

Le matériau réfractaire optimal n'est pas un seul choix « le meilleur », mais plutôt une décision stratégique qui équilibre les conditions de fonctionnement spécifiques du four — telles que la température, l'exposition chimique et l'abrasion — par rapport au coût et au temps d'installation.

Le rôle d'un revêtement réfractaire

Un revêtement réfractaire est la barrière critique qui protège la structure en acier du four des conditions extrêmes intérieures. Sans lui, le four échouerait rapidement.

Protection contre la chaleur extrême

Le rôle le plus fondamental du revêtement est l'isolation thermique. Il maintient la chaleur intense générée pendant le traitement confinée, empêchant la surchauffe, la déformation ou la fusion de la coque structurelle du four.

Résistance à l'attaque chimique et à l'abrasion

Les matériaux traités dans un four rotatif, tels que les granulés de minerai de fer ou le clinker de ciment, peuvent être très abrasifs et corrosifs. Le revêtement doit être chimiquement inerte et suffisamment dur pour résister à l'usure due à l'action de culbutage de la charge.

Prolongation de la durée de vie du four

En offrant une protection robuste contre les contraintes thermiques, chimiques et mécaniques, un revêtement réfractaire correctement sélectionné et installé est le facteur le plus important pour déterminer la longévité et l'efficacité opérationnelle d'un four rotatif.

Une répartition des types de matériaux de revêtement

Le choix d'un matériau implique de comprendre les trois catégories principales ainsi que leurs forces et faiblesses inhérentes.

Briques réfractaires

Les briques réfractaires sont des blocs pré-cuits et façonnés qui sont installés individuellement avec du mortier pour former un revêtement solide et imbriqué. Elles constituent la norme traditionnelle pour de nombreuses applications exigeantes.

Cette méthode est reconnue pour créer un revêtement extrêmement durable et prévisible. Cependant, elle est gourmande en main-d'œuvre, nécessite des maçons hautement qualifiés pour une installation correcte et peut être longue.

Ciments coulables (Revêtements monolithiques)

Les réfractaires coulables sont des matériaux semblables à du ciment qui sont mélangés avec de l'eau puis pompés ou coulés en place à l'intérieur du four, souvent à l'aide de moules. Une fois durcis et cuits, ils forment une seule coque, sans soudure, ou monolithique.

Cette approche est beaucoup plus rapide que la pose de briques et est idéale pour créer des revêtements dans des fours aux formes complexes. L'absence de joints élimine un point de défaillance courant observé dans les revêtements en briques.

Mélanges modelables et de refoulement

Ces matériaux ont une consistance semblable à de l'argile ou à du mastic. Ils sont refoulés ou martelés en place pour former un patch ou un revêtement dense.

Ils sont exceptionnellement utiles pour effectuer des réparations sur des revêtements existants, en particulier sur les points chauds qui se sont usés. Ils sont également utilisés pour revêtir des zones aux géométries complexes comme les orifices de brûleur ou les trous de coulée où le moulage ou la mise en briques est impraticable.

Comprendre les compromis

La décision d'utiliser un matériau plutôt qu'un autre est toujours une question d'équilibre entre des priorités concurrentes. Aucune option n'est parfaite pour tous les scénarios.

Vitesse d'installation contre temps de durcissement

Les monolithiques coulables offrent un avantage significatif en installation rapide, réduisant considérablement les temps d'arrêt du four par rapport à la mise en briques. Cependant, ils nécessitent un calendrier de séchage et de durcissement soigneusement contrôlé pour évacuer l'humidité et prévenir les fissures.

Durabilité contre réparabilité

Les revêtements en briques, lorsqu'ils sont installés correctement, offrent souvent la plus longue durée de vie dans les environnements à forte usure. Cependant, réparer une petite section d'un revêtement en briques peut être une tâche complexe. Les revêtements monolithiques et les mélanges modelables sont généralement plus faciles et plus rapides à réparer.

Construction sans soudure contre intégrité des joints

Un avantage clé d'un revêtement monolithique coulé est sa nature sans soudure. Cela empêche les matériaux en fusion ou les gaz de pénétrer dans les joints, ce qui est un point de défaillance courant dans les revêtements en briques. L'intégrité d'un revêtement en briques dépend fortement de la qualité du mortier et de l'habileté de l'installateur.

Choisir le bon revêtement pour votre opération

Votre choix final doit être guidé par votre objectif opérationnel principal, votre budget et le matériau spécifique traité dans votre four.

- Si votre objectif principal est une durée de vie maximale et une usure prévisible dans un environnement abrasif à haute température : Les briques réfractaires sont le choix le plus fiable, à condition que vous puissiez accepter le temps et le coût d'installation plus élevés.

- Si votre objectif principal est de minimiser les temps d'arrêt et de s'adapter à une géométrie de four complexe : Les ciments coulables offrent un revêtement monolithique rapide, flexible et sans soudure.

- Si votre objectif principal est de cibler des réparations ou de revêtir de petites zones complexes : Les plastiques modelables et les mélanges de refoulement offrent la meilleure solution pour les patchs et les applications spécialisées.

Comprendre ces profils de matériaux vous permet de prendre une décision d'ingénierie éclairée qui optimise à la fois la performance du four et votre budget opérationnel.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Idéal pour |

|---|---|---|

| Briques réfractaires | Durable, prévisible, intensif en main-d'œuvre | Environnements à haute température et abrasifs |

| Ciments coulables | Installation rapide, sans soudure, formes complexes | Minimiser les temps d'arrêt, géométries complexes |

| Mélanges modelables/de refoulement | Réparations faciles, consistance argileuse | Patchs ciblés, petites zones complexes |

Vous êtes aux prises avec des temps d'arrêt de four ou des défaillances de revêtement ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées pour fours à haute température, y compris les fours rotatifs. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et opérationnels uniques. Contactez-nous dès aujourd'hui pour améliorer la longévité et l'efficacité de votre four grâce au revêtement réfractaire parfait !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre