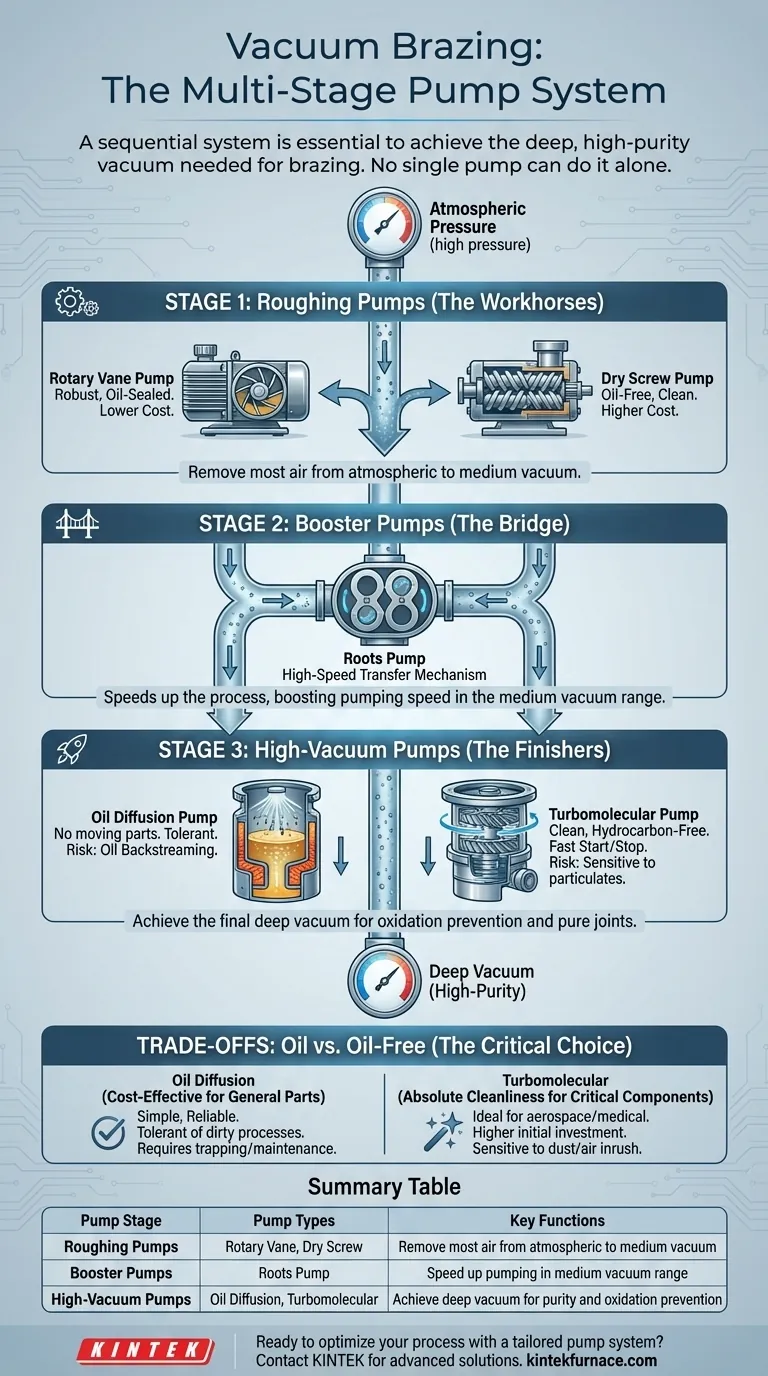

Pour le brasage sous vide, un système de pompes multi-étages est nécessaire, et non pas un seul type. Le processus commence généralement par une pompe de dégrossissage (comme une pompe à palettes rotatives ou une pompe à vis sèche) souvent associée à un surpresseur Roots, qui transmet ensuite le gaz à une pompe à vide poussé, telle qu'une pompe à diffusion d'huile ou une pompe turbomoléculaire, pour atteindre le niveau de vide final requis.

Le principe fondamental est qu'aucune pompe seule ne peut déplacer efficacement l'air de la pression atmosphérique jusqu'au vide profond nécessaire pour un brasage de haute pureté. Au lieu de cela, un système de pompes spécialisées fonctionne par étapes successives, chacune étant optimisée pour une plage de pression spécifique.

L'approche étagée pour créer un vide

Pensez à la création d'un vide non pas comme une action unique, mais comme un voyage à travers différents régimes de pression. Chaque étape du voyage nécessite un outil différent, ou une pompe, conçue pour fonctionner le plus efficacement possible dans cet environnement spécifique.

Étape 1 : Pompes de dégrossissage (Les bêtes de somme)

La première étape consiste à retirer la grande majorité des molécules d'air de la chambre du four. C'est le travail de la pompe de dégrossissage, qui ramène la pression de l'atmosphère à un niveau de vide moyen.

Deux types courants sont utilisés :

- Pompes à palettes rotatives : Ce sont des pompes traditionnelles, étanches à l'huile, qui offrent des performances robustes à un coût initial inférieur.

- Pompes à vis sèches : Ce sont des pompes sans huile qui éliminent le risque de contamination par l'huile, mais leur coût initial est plus élevé.

Étape 2 : Pompes d'appoint (Le pont)

Pour accélérer le processus et atteindre un vide plus poussé plus rapidement, une pompe Roots (également appelée surpresseur mécanique) est presque toujours utilisée en tandem avec la pompe de dégrossissage.

Une pompe Roots ne pompe pas directement vers l'atmosphère. Au lieu de cela, elle agit comme un mécanisme de transfert à grande vitesse, capturant de grands volumes de gaz de la chambre et les "poussant" dans la pompe de dégrossissage, augmentant considérablement la vitesse de pompage globale du système dans la plage de vide moyen.

Étape 3 : Pompes à vide poussé (Les finisseurs)

Une fois que les pompes de dégrossissage et d'appoint ont fait leur travail, la pompe à vide poussé prend le relais. Cette pompe est ce qui crée l'environnement de très basse pression (vide poussé) nécessaire pour éviter l'oxydation et assurer un joint de brasage pur et solide.

Les deux choix principaux sont :

- Pompes à diffusion d'huile : Ces pompes n'ont pas de pièces mobiles et fonctionnent en faisant bouillir une huile spéciale et en dirigeant le flux de vapeur pour entraîner les molécules d'air hors du système.

- Pompes turbomoléculaires (TMP) : Celles-ci fonctionnent comme un moteur à réaction inversé, utilisant des aubes de turbine finement équilibrées et à grande vitesse pour frapper mécaniquement les molécules de gaz et les pousser vers l'échappement.

Comprendre les compromis : avec huile ou sans huile

Le choix entre une pompe à diffusion et une pompe turbomoléculaire est l'une des décisions les plus critiques, car il a un impact direct sur la propreté et le coût du processus.

Le cas des pompes à diffusion d'huile

Les pompes à diffusion sont simples, très fiables et ont un coût d'investissement inférieur. Elles peuvent gérer des charges de gaz élevées et sont très tolérantes aux processus sales.

Cependant, elles comportent un risque de rétrodiffusion d'huile, où la vapeur d'huile peut remonter dans le four et contaminer les pièces. Cela nécessite un piégeage et un entretien soigneux, et elles ont également besoin d'un temps de chauffe et de refroidissement important.

Le cas des pompes turbomoléculaires

Les pompes turbomoléculaires fournissent un vide complètement propre et sans hydrocarbures, ce qui les rend idéales pour les applications sensibles comme l'aérospatiale, le médical et l'électronique où la contamination est inacceptable. Elles démarrent et s'arrêtent également très rapidement.

Les principaux inconvénients sont un investissement initial plus élevé et une plus grande sensibilité à la poussière, aux particules et aux arrivées d'air soudaines, qui peuvent endommager les aubes délicates à grande vitesse.

Faire le bon choix pour votre objectif

Votre sélection d'un système de pompes doit être dictée par les exigences spécifiques de votre application de brasage.

- Si votre objectif principal est la rentabilité pour les pièces industrielles générales : Un système utilisant une pompe à palettes rotatives, un surpresseur Roots et une pompe à diffusion d'huile bien piégée est une solution éprouvée et économique.

- Si votre objectif principal est une propreté absolue pour les composants critiques (par exemple, aérospatiale, médical) : Un système entièrement sans huile utilisant une pompe à vis sèche, un surpresseur Roots et une pompe turbomoléculaire est le choix définitif.

Comprendre comment ces systèmes de pompes fonctionnent ensemble vous permet d'obtenir des joints impeccables et de haute intégrité à chaque fois.

Tableau récapitulatif :

| Étape de la pompe | Types de pompes | Fonctions clés |

|---|---|---|

| Pompes de dégrossissage | Palettes rotatives, Vis sèche | Retirer la majeure partie de l'air de l'atmosphère au vide moyen |

| Pompes d'appoint | Pompe Roots | Accélérer le pompage dans la plage de vide moyen |

| Pompes à vide poussé | Diffusion d'huile, Turbomoléculaire | Atteindre un vide profond pour la pureté et la prévention de l'oxydation |

Prêt à optimiser votre processus de brasage sous vide avec un système de pompes sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation profonde pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la qualité et l'efficacité de votre brasage !

Guide Visuel

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un système de pompe à vide poussé facilite-t-il la synthèse de rhénates à base de calcium de haute qualité ? Synthèse experte

- Quels matériaux sont utilisés pour les éléments chauffants dans un four sous vide ? Choisissez le bon élément pour vos besoins à haute température.

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé

- Quelle est la fonction principale du système de pompe à vide dans le processus d'évaporation de poudre de magnésium ? Assurer une haute pureté et efficacité

- Quelles considérations de conception sont importantes pour les chambres à vide personnalisées ? Optimiser en fonction des performances, du coût et des besoins de l'application