À la base, le dépôt chimique en phase vapeur (CVD) est une technique exceptionnellement polyvalente capable de synthétiser une vaste gamme de matériaux. Ces matériaux couvrent plusieurs catégories, y compris les matériaux bidimensionnels (2D) avancés comme le MoS2 et le GaSe, les céramiques haute performance telles que le nitrure de titane, les métaux purs comme le tungstène et l'iridium, et les semi-conducteurs fondamentaux comme le silicium. Le processus peut créer n'importe quoi, des revêtements simples aux hétérostructures complexes.

Le véritable pouvoir du CVD ne réside pas seulement dans la grande variété de matériaux qu'il peut produire, mais aussi dans son contrôle précis de leur forme et structure finales – des films minces amorphes aux nanofils cristallins et aux hétérostructures en couches.

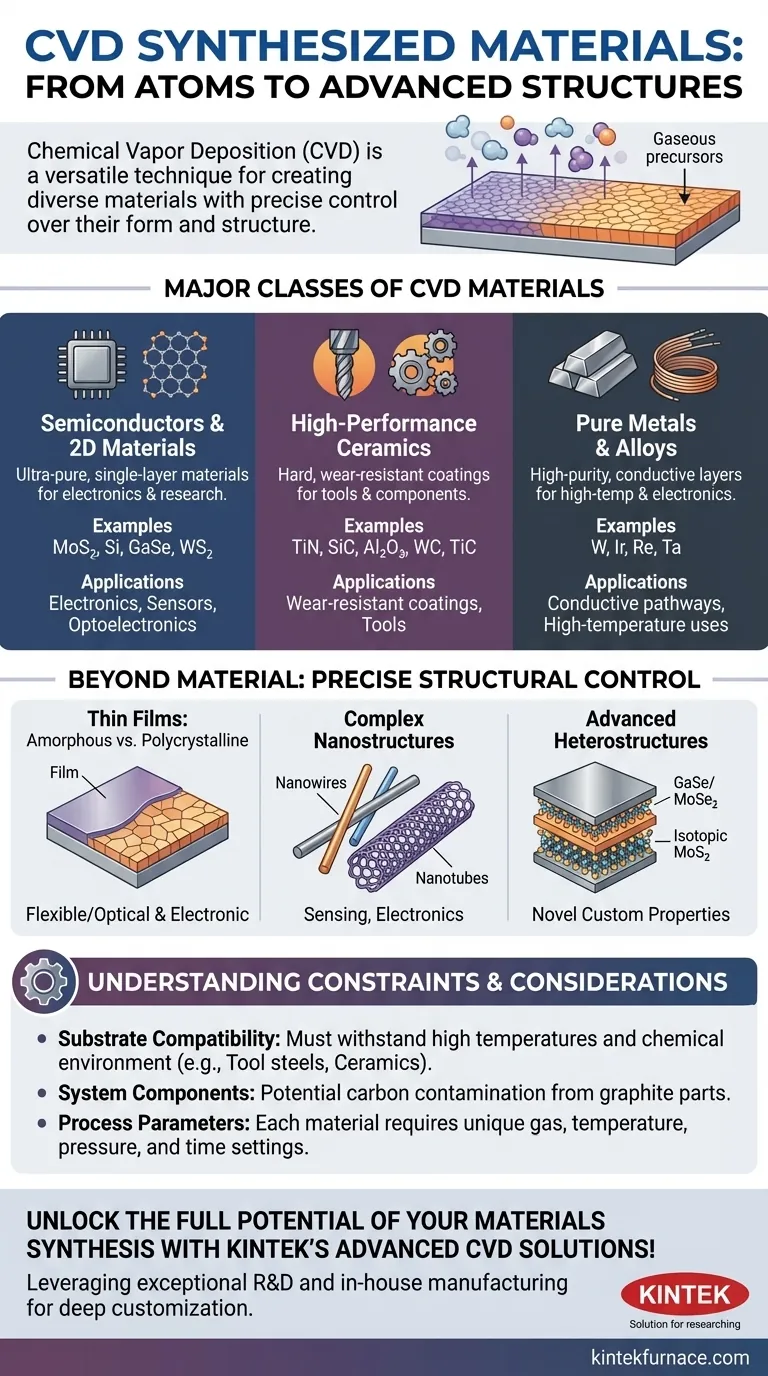

Les principales classes de matériaux CVD

Le CVD n'est pas limité à une seule industrie ou application. Sa capacité à déposer différentes classes de matériaux en fait une technologie fondamentale dans des domaines allant de la microélectronique à l'industrie lourde.

Semi-conducteurs et matériaux 2D

Le CVD est la pierre angulaire de la fabrication moderne de semi-conducteurs et de la recherche sur les matériaux avancés. Il permet la création de matériaux monocouches ultra-purs avec des propriétés électroniques et optiques exceptionnelles.

Des exemples spécifiques incluent les monocouches ou quelques couches de :

- Disulfure de molybdène (MoS2)

- Diséléniure de molybdène (MoSe2)

- Disulfure de tungstène (WS2)

- Séléniure de gallium (GaSe)

- Diséléniure de palladium (PdSe2)

- Silicium élémentaire

Céramiques haute performance

Le CVD est largement utilisé pour déposer des revêtements céramiques durs, résistants à l'usure et chimiquement inertes sur les outils et les composants, prolongeant considérablement leur durée de vie.

Ceux-ci incluent les céramiques non oxydes comme les carbures et les nitrures, et les céramiques oxydes :

- Carbures : Carbure de tungstène (WC), carbure de silicium (SiC), carbure de tantale (TaC), carbure de titane (TiC)

- Nitrure : Nitrure de titane (TiN), carbonitrure de titane (TiCN)

- Oxydes : Oxyde d'aluminium (Al2O3), hafnium (HfO2), zircone (ZrO2)

Métaux et alliages purs

La technique peut également déposer des couches métalliques de haute pureté, qui sont essentielles pour créer des chemins conducteurs en électronique ou pour des applications nécessitant une résistance aux hautes températures et à la corrosion.

Les métaux déposés par CVD comprennent le rhénium, le tantale, le tungstène et l'iridium. Il peut également être adapté pour produire des alliages spécifiques.

Au-delà du type de matériau : contrôler la structure et la forme

Comprendre le CVD signifie regarder au-delà d'une simple liste de matériaux. Son véritable avantage est le contrôle architectural qu'il offre à l'échelle micro et nanométrique.

Films minces : amorphes vs polycristallins

Le CVD peut dicter la structure atomique du film déposé. Il peut créer des matériaux amorphes, qui n'ont pas de structure cristalline et sont précieux pour les dispositifs flexibles ou optiques.

Il peut également produire des matériaux polycristallins, composés de nombreux petits grains cristallins. Ceux-ci sont fondamentaux pour des produits comme les panneaux solaires et de nombreux composants électroniques.

Nanostructures complexes

Le processus ne se limite pas aux films plats. Avec un contrôle précis des conditions, le CVD peut être utilisé pour faire croître des structures complexes comme les nanofils et les nanotubes, qui ont des propriétés et des applications uniques dans la détection, l'électronique et les composites.

Hétérostructures avancées

Pour la recherche et les dispositifs de pointe, le CVD peut superposer différents matériaux (hétérostructures verticales) ou les faire croître côte à côte (hétérostructures latérales).

Des exemples comme les hétérostructures GaSe/MoSe2 ou isotopiques de MoS2 permettent aux ingénieurs de concevoir des matériaux avec des propriétés électroniques ou photoniques entièrement nouvelles et sur mesure qui n'existent pas dans un seul matériau.

Comprendre les compromis et les contraintes

Bien que puissant, le CVD n'est pas sans contraintes opérationnelles. Le choix du matériau et du substrat sont profondément interdépendants.

L'importance de la compatibilité du substrat

Le matériau recouvert, appelé le substrat, doit être capable de résister aux hautes températures et à l'environnement chimique du processus CVD.

Les substrats couramment utilisés comprennent les carbures de tungstène, les aciers à outils, les alliages de nickel à haute température, les céramiques et le graphite. Le revêtement et le substrat doivent être chimiquement et thermiquement compatibles pour assurer une forte adhérence.

Le rôle des composants du système

Le réacteur CVD lui-même peut imposer des limitations. Par exemple, de nombreux systèmes à haute température utilisent des zones chaudes en graphite et une isolation à base de carbone. Cet environnement peut être inapproprié pour les processus sensibles à la contamination par le carbone.

Pas un processus "taille unique"

Un système configuré pour déposer du carbure de tungstène sur de l'acier à outils ne peut pas simplement être utilisé pour faire croître du graphène monocouche. Chaque matériau nécessite une combinaison unique de gaz précurseurs, de températures, de pressions et de temps de processus, nécessitant souvent un équipement spécialisé et un développement de processus expert.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera quel aspect de la capacité du CVD est le plus pertinent.

- Si votre objectif principal est l'électronique de nouvelle génération ou la recherche : le CVD offre une précision inégalée pour la création de matériaux 2D de haute pureté, de nanofils et de nouvelles hétérostructures.

- Si votre objectif principal est les revêtements protecteurs pour les outils ou les composants industriels : la technologie excelle dans le dépôt de couches céramiques extrêmement dures et durables comme le TiN, le TiC et l'Al2O3.

- Si votre objectif principal est les dispositifs optiques ou flexibles spécialisés : le CVD offre un contrôle critique sur la structure du film, permettant la création de films amorphes ou polycristallins avec des propriétés sur mesure.

En fin de compte, le dépôt chimique en phase vapeur est une plateforme fondamentale et adaptable pour l'ingénierie des matériaux à partir de l'atome.

Tableau récapitulatif :

| Classe de matériaux | Exemples | Applications clés |

|---|---|---|

| Semi-conducteurs et matériaux 2D | MoS2, Si, GaSe | Électronique, capteurs, optoélectronique |

| Céramiques haute performance | TiN, SiC, Al2O3 | Revêtements résistants à l'usure, outils |

| Métaux et alliages purs | W, Ir, Re | Chemins conducteurs, utilisations à haute température |

| Nanostructures et hétérostructures | Nanofils, GaSe/MoSe2 | Dispositifs avancés, composites |

Libérez tout le potentiel de votre synthèse de matériaux avec les solutions CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre forte capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques – que vous développiez l'électronique de nouvelle génération, des revêtements durables ou des hétérostructures complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène