Fondamentalement, les fours tubulaires rotatifs peuvent traiter une grande variété de matériaux granulaires, particulaires et pulvérulents. Cela inclut diverses catégories telles que les poudres métalliques, les nanomatériaux, les céramiques, les matériaux optiques et des composés chimiques spécifiques comme les matériaux d'électrodes positives et négatives de batterie. L'essentiel est que le matériau doit pouvoir tomber et s'écouler librement pendant le processus de chauffage.

L'adéquation d'un matériau à un four tubulaire rotatif est définie moins par son type chimique que par son comportement physique. L'exigence principale est que le matériau doit rester granulaire et fluide à la température de traitement cible sans coller, fondre ou s'agglomérer.

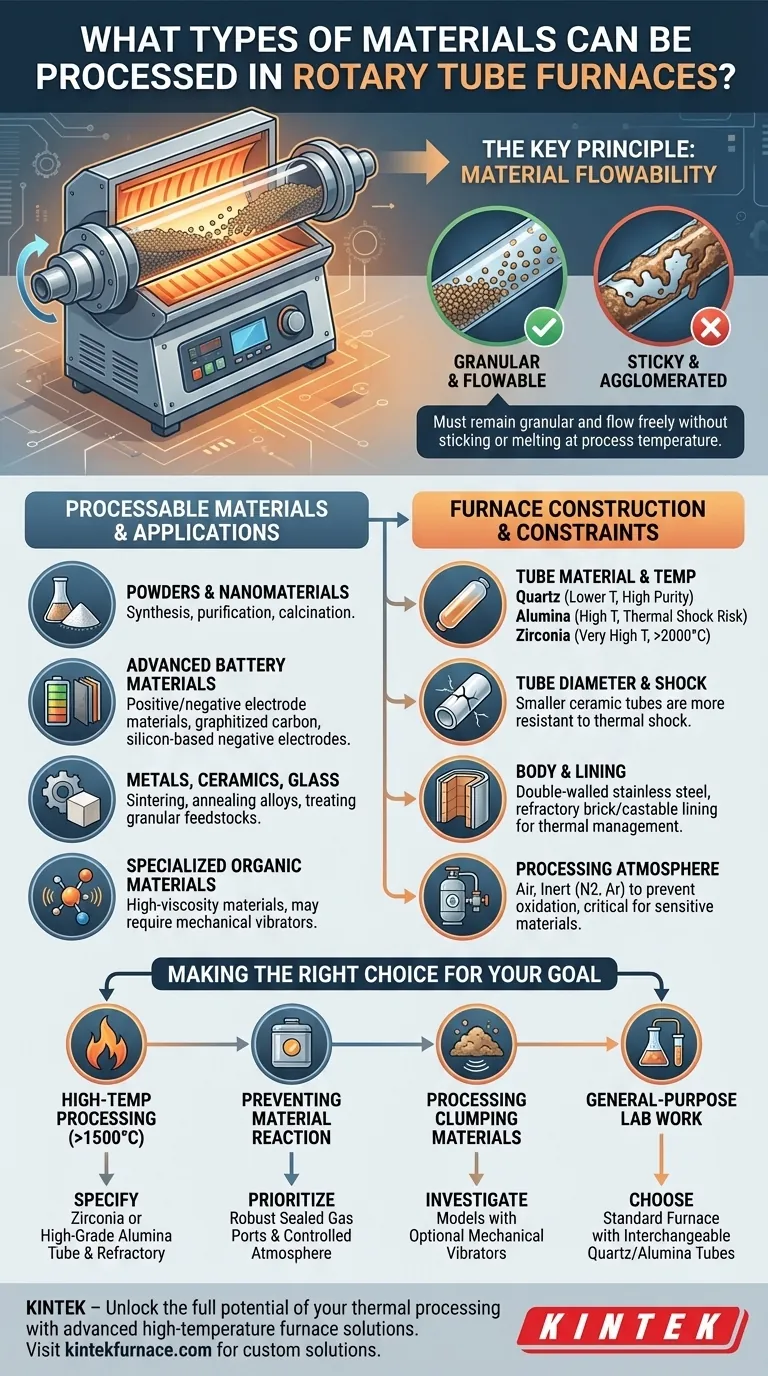

Le Principe Fondamental : la Fluidité du Matériau

La rotation continue du tube du four assure un chauffage uniforme. Ce mécanisme ne fonctionne que si le matériau à l'intérieur peut se déplacer correctement.

Qu'est-ce qui rend un Matériau Approprié ?

Un matériau est idéal pour un four tubulaire rotatif s'il est granulaire ou particulaire. Cette forme physique permet aux particules de tomber et de se mélanger au fur et à mesure que le tube tourne, exposant toutes les surfaces à la source de chaleur et à l'atmosphère du processus.

Ce mouvement constant est crucial pour obtenir l'homogénéité du lot dans des processus comme la calcination, la pyrolyse et le dépôt chimique en phase vapeur (CVD).

La Contrainte Critique : l'Adhérence et l'Agglomération

Les matériaux qui deviennent collants, visqueux ou commencent à fondre à des températures élevées ne conviennent pas aux fours tubulaires rotatifs standard.

Cette adhérence fait que le matériau recouvre la paroi intérieure du tube au lieu de tomber. Cela entraîne un chauffage non uniforme, des dommages potentiels au tube et rend l'élimination du matériau traité extrêmement difficile.

Le Rôle de l'Atmosphère de Traitement

La plupart des processus sont effectués soit à l'air, soit dans une atmosphère inerte (comme l'azote ou l'argon) pour éviter une oxydation indésirable ou d'autres réactions chimiques.

Les fours modernes comprennent souvent des orifices de gaz dédiés pour permettre un environnement contrôlé, ce qui est essentiel lors du traitement de matériaux sensibles comme les composants de batterie ou des alliages métalliques spécifiques.

Catégories et Applications Courantes des Matériaux

Bien que la fluidité soit la règle directrice, ces fours sont utilisés dans de nombreuses industries avec des types de matériaux spécifiques.

Poudres et Nanomatériaux

C'est la catégorie la plus large, englobant tout, des poudres chimiques en vrac aux nanomatériaux avancés. Le four fournit le traitement thermique contrôlé nécessaire à la synthèse, à la purification ou à la modification.

Matériaux de Batterie Avancés

Le nouveau secteur de l'énergie dépend fortement de ces fours. Ils sont utilisés pour traiter les matériaux d'électrodes positives/négatives, le carbone graphitisé et les matériaux d'électrodes négatives à base de silicium, qui nécessitent un traitement thermique précis dans des atmosphères contrôlées.

Métaux, Céramiques et Verre

En métallurgie et en science des matériaux, les fours rotatifs et les fours tubulaires sont utilisés pour une gamme d'applications. Ils peuvent traiter des poudres métalliques pour le frittage, recuire des alliages et traiter des céramiques granulaires ou des matières premières de verre.

Matériaux Organiques Spécialisés

Bien que de nombreux produits organiques deviennent collants, certains matériaux organiques à haute viscosité peuvent être traités. Cela nécessite souvent des fours avec des modifications optionnelles comme un vibrateur à marteaux pour déloger le matériau des parois du tube ou des chemises chauffantes pour empêcher la condensation du goudron.

Comprendre les Compromis : Construction du Four vs. Matériau

Le matériau que vous devez traiter dicte directement la construction requise du four. Des incompatibilités entraînent une défaillance du processus ou des dommages à l'équipement.

Matériau du Tube et Limites de Température

Le tube de traitement rotatif est le composant le plus critique. Son matériau détermine la température de fonctionnement maximale.

- Quartz : Utilisé pour les applications à basse température et lorsque la haute pureté est essentielle.

- Alumine : Un choix courant pour les travaux à haute température, mais elle est sensible aux chocs thermiques (fissuration due à des changements rapides de température).

- Zircone : Requise pour les opérations à très haute température, telles que celles approchant 3600°F (environ 2000°C).

- Alliages à haute température : Offrent une meilleure résistance aux chocs thermiques que les céramiques mais peuvent avoir des plafonds de température maximum inférieurs.

Diamètre du Tube et Choc Thermique

Pour les tubes en céramique comme l'alumine, les diamètres plus petits sont plus résistants aux chocs thermiques. Un chauffage ou un refroidissement rapide d'un tube en céramique de grand diamètre crée une contrainte thermique significative, augmentant le risque de fracture.

Corps du Four et Revêtement Réfractaire

Le corps du four est généralement en acier inoxydable à double paroi pour la durabilité et l'isolation. Le revêtement réfractaire interne est également essentiel pour la gestion thermique et peut être constitué de briques durables, de ciment moulable ou de matériaux modelables pour des formes complexes.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la bonne configuration, vous devez faire correspondre les capacités du four aux propriétés de votre matériau et aux exigences de votre processus.

- Si votre objectif principal est le traitement à haute température (>1500°C) : Vous devez spécifier un four avec un tube en zircone ou en alumine de haute qualité et des revêtements réfractaires correspondants.

- Si votre objectif principal est de prévenir la réaction des matériaux : Privilégiez un système avec des orifices de gaz robustes et scellés pour créer une atmosphère inerte contrôlée.

- Si votre objectif principal est le traitement de matériaux sujets à l'agglomération : Étudiez les modèles qui offrent des fonctionnalités optionnelles comme des vibrateurs mécaniques pour assurer le flux du matériau.

- Si votre objectif principal est le travail de laboratoire à usage général : Un four standard avec des tubes en quartz et en alumine interchangeables offre la plus grande flexibilité opérationnelle pour une gamme de matériaux et de températures.

En alignant les propriétés physiques de votre matériau avec les capacités mécaniques et thermiques du four, vous garantissez un processus réussi et efficace.

Tableau Récapitulatif :

| Type de Matériau | Caractéristiques Clés | Applications Courantes |

|---|---|---|

| Poudres & Nanomatériaux | Granulaire, fluide | Synthèse, purification, calcination |

| Matériaux de Batterie | Matériaux d'électrodes, carbone graphitisé | Traitement thermique en atmosphères contrôlées |

| Métaux & Céramiques | Frittage, recuit | Métallurgie, science des matériaux |

| Organiques Spécialisés | Haute viscosité, peut nécessiter des modifications | Traitement avec vibrateurs ou chemises chauffantes |

Libérez tout le potentiel de votre traitement thermique avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits – comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des poudres, des nanomatériaux ou des composants de batterie, notre expertise assure un chauffage uniforme, des atmosphères contrôlées et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos défis spécifiques de traitement des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit