À la base, un four tubulaire rotatif inclinable est conçu pour une polyvalence exceptionnelle en matière de traitement thermique. Il peut accueillir un large éventail de matériaux particulaires, des poudres fines et des granulés délicats aux particules plus grossières. Le four est adapté à une gamme de procédés, y compris la calcination, le frittage, le séchage de matériaux, la carbonisation, ainsi que l'activation de catalyseurs et de carbone.

La véritable valeur du four ne réside pas seulement dans les matériaux qu'il peut traiter, mais dans la manière dont il contrôle le processus. En combinant une rotation lente et continue avec un angle d'inclinaison réglable, il atteint une uniformité thermique supérieure et un contrôle précis du temps de séjour du matériau, ce qui le rend adaptable à une vaste gamme d'applications où la cohérence est essentielle.

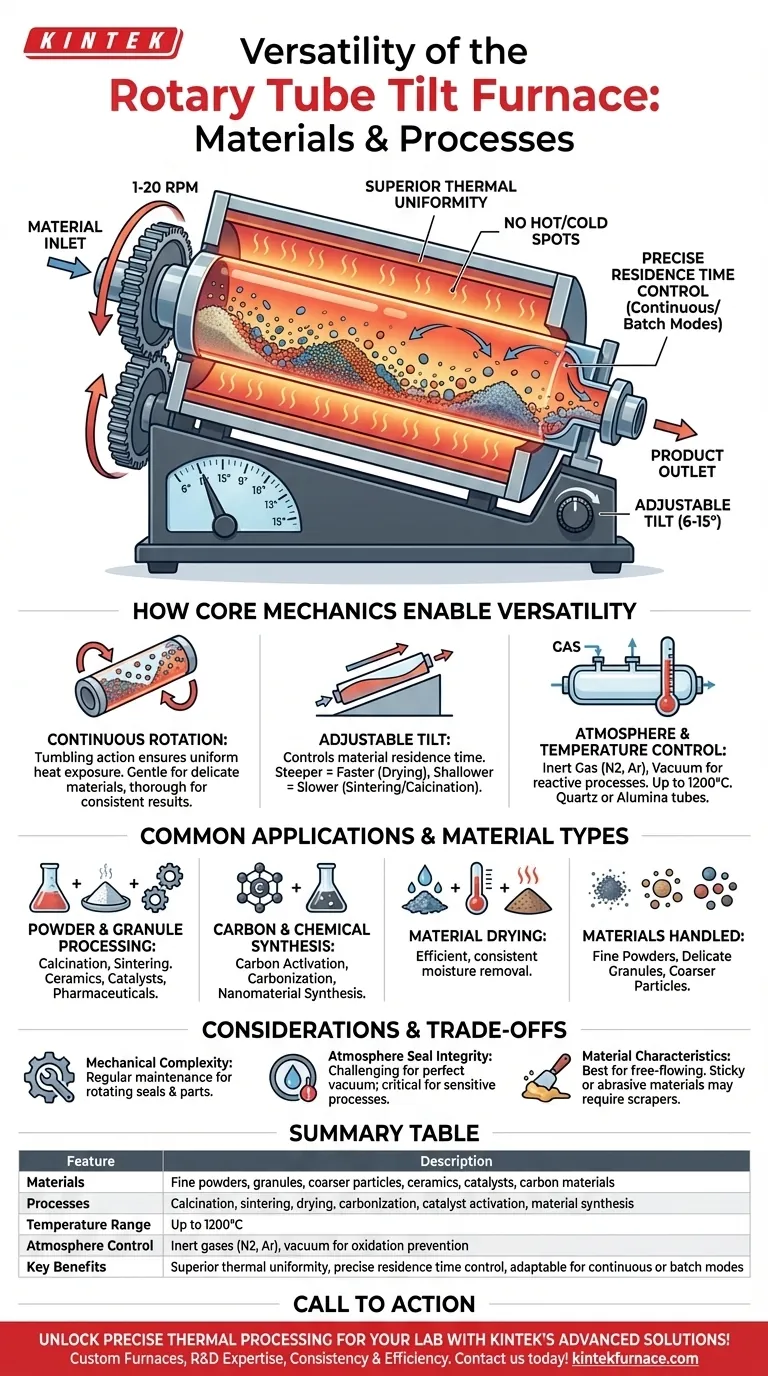

Comment la mécanique de base permet la polyvalence

Les capacités du four découlent directement de sa conception mécanique unique. Comprendre ces principes est essentiel pour déterminer s'il convient à votre application spécifique.

Rotation continue pour l'uniformité thermique

La rotation lente et continue du tube de traitement est la caractéristique la plus critique. Au fur et à mesure que le tube tourne, il mélange constamment le matériau à l'intérieur.

Cette action garantit que chaque particule est uniformément exposée à la source de chaleur, éliminant les points chauds et froids courants dans les fours statiques. La plage de basse vitesse (généralement 1-20 RPM) est suffisamment douce pour les matériaux délicats tout en offrant le mélange approfondi nécessaire pour des résultats cohérents.

Inclinaison réglable pour le contrôle du débit et du temps

La capacité d'incliner l'ensemble du four (de 6 à 15 degrés) vous donne un contrôle direct sur le temps de séjour du matériau, c'est-à-dire le temps qu'il passe dans la zone chauffée.

Un angle plus raide entraîne un débit plus rapide, idéal pour les processus de séchage continus. Un angle moins prononcé augmente le temps de séjour, ce qui est nécessaire pour des processus comme le frittage ou la calcination qui nécessitent une chaleur prolongée et stable. Cette fonctionnalité permet à la fois les modes de production continue et par lots.

Contrôle de l'atmosphère pour les procédés réactifs

Ces fours sont conçus pour fonctionner dans des conditions atmosphériques spécifiques. Ils peuvent être purgés avec des gaz inertes comme l'azote ou l'argon pour éviter l'oxydation ou peuvent fonctionner sous vide.

Cette capacité est essentielle pour les applications sensibles telles que l'activation de catalyseurs, la synthèse de matériaux sensibles à l'air ou des processus métallurgiques spécifiques où l'atmosphère environnante est un paramètre de réaction critique.

Plage de température et compatibilité des matériaux

Avec une température maximale typique de 1200 °C, le four peut gérer la grande majorité des applications de traitement thermique industrielles.

Le tube de traitement lui-même peut être fabriqué à partir de différents matériaux, tels que le quartz ou l'alumine, ce qui vous permet de choisir la meilleure option en fonction de la réactivité de votre matériau et de la température de traitement requise.

Applications courantes et types de matériaux

La combinaison de ces caractéristiques fait de ce four un outil essentiel dans de nombreuses industries.

Traitement des poudres et des granulés

C'est le cas d'utilisation le plus courant. Le four excelle dans des processus comme la calcination, où les matériaux sont chauffés pour éliminer les substances volatiles, et le frittage, où les poudres fines sont chauffées pour former une masse solide et cohérente. Il est largement utilisé pour les céramiques, les catalyseurs et les poudres pharmaceutiques.

Synthèse de carbone et chimique

Le contrôle précis de la température et de l'atmosphère est idéal pour l'activation et la carbonisation du carbone. Il est également utilisé pour le traitement thermique de divers produits chimiques, permettant des réactions contrôlées pour la synthèse de matériaux, y compris la production de nanomatériaux.

Séchage des matériaux

Le flux continu et l'exposition uniforme à la chaleur rendent le four très efficace pour le séchage des poudres et des granulés. La fonction d'inclinaison facilite un flux constant de matériau, du premier entré au premier sorti, assurant une teneur en humidité finale constante.

Comprendre les compromis et les considérations

Bien que très polyvalente, la conception de ce four s'accompagne de considérations spécifiques qui peuvent influencer votre décision.

Complexité mécanique et maintenance

Les mécanismes de rotation et d'inclinaison introduisent plus de pièces mobiles par rapport à un four statique à moufle. Ces composants, en particulier les joints rotatifs, nécessitent une inspection et un entretien réguliers pour assurer un fonctionnement fiable et à long terme.

Intégrité de l'étanchéité de l'atmosphère

Le maintien d'un vide parfait ou d'une atmosphère gazeuse très pure peut être plus difficile avec un tube rotatif que dans un système statique. La qualité et l'état des joints rotatifs sont primordiaux pour les processus très sensibles à la contamination atmosphérique.

Caractéristiques du matériau

Bien que polyvalent, le four fonctionne mieux avec des poudres et des granulés à écoulement libre. Les matériaux extrêmement collants, sujets à l'agglomération ou très abrasifs peuvent présenter des défis. Des caractéristiques comme les barres racleuses internes peuvent aider à gérer l'adhérence, mais les matériaux très abrasifs peuvent provoquer une usure prématurée du tube de traitement.

Faire le bon choix pour votre processus

Le choix du bon équipement nécessite d'adapter ses capacités à votre objectif principal.

- Si votre objectif principal est l'uniformité du processus pour les poudres : La combinaison de la rotation et de l'inclinaison est idéale pour éliminer les gradients thermiques et garantir que chaque particule reçoit un traitement identique.

- Si votre objectif principal est la R&D ou la flexibilité du processus : La capacité d'ajuster facilement le temps de séjour, la température et l'atmosphère fait de ce four un excellent outil pour développer et optimiser de nouveaux processus thermiques.

- Si votre objectif principal est la fabrication en grand volume d'un produit unique : Vous devez évaluer attentivement si le débit du four répond à vos besoins par rapport à un four industriel plus grand et dédié, conçu pour une production à grande échelle.

En adaptant les commandes dynamiques du four à votre matériau spécifique et à vos objectifs thermiques, vous pouvez obtenir des résultats de traitement très cohérents et efficaces.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Matériaux | Poudres fines, granulés, particules plus grossières, céramiques, catalyseurs, matériaux carbonés |

| Procédés | Calcination, frittage, séchage, carbonisation, activation de catalyseurs, synthèse de matériaux |

| Plage de température | Jusqu'à 1200 °C |

| Contrôle de l'atmosphère | Gaz inertes (azote, argon), vide pour la prévention de l'oxydation |

| Avantages clés | Uniformité thermique supérieure, contrôle précis du temps de séjour, adaptable aux modes continu ou discontinu |

Débloquez un traitement thermique précis pour votre laboratoire avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours tubulaires rotatifs inclinables, les fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation poussées garantissent que vos besoins expérimentaux uniques sont satisfaits avec cohérence et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tube rotatif sont-ils utilisés dans la recherche en laboratoire ? Débloquez le traitement uniforme des poudres

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Dans quels environnements les fours tubulaires rotatifs sont-ils considérés comme indispensables ? Essentiels pour le traitement thermique uniforme

- Quels sont les principaux composants d'un four rotatif à tube ? Pièces essentielles pour un chauffage uniforme

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées