Dans un four rotatif électrique, la chaleur est générée par des éléments chauffants à résistance spécifiques, choisis pour leurs capacités de température et leur durabilité. Les types les plus courants sont les alliages métalliques, tels que le nickel-chrome (NiCr) et le fer-chrome-aluminium (FeCrAl), et les éléments non métalliques comme les tiges en carbure de silicium (SiC). Pour les applications à très haute température, des éléments en disiliciure de molybdène (MoSi2) sont également utilisés.

Le choix d'un élément chauffant n'est pas un détail mineur ; c'est le facteur déterminant qui dicte la température de fonctionnement maximale du four, la stratégie de contrôle et le coût opérationnel global. Votre choix doit être guidé par les exigences thermiques spécifiques de votre processus.

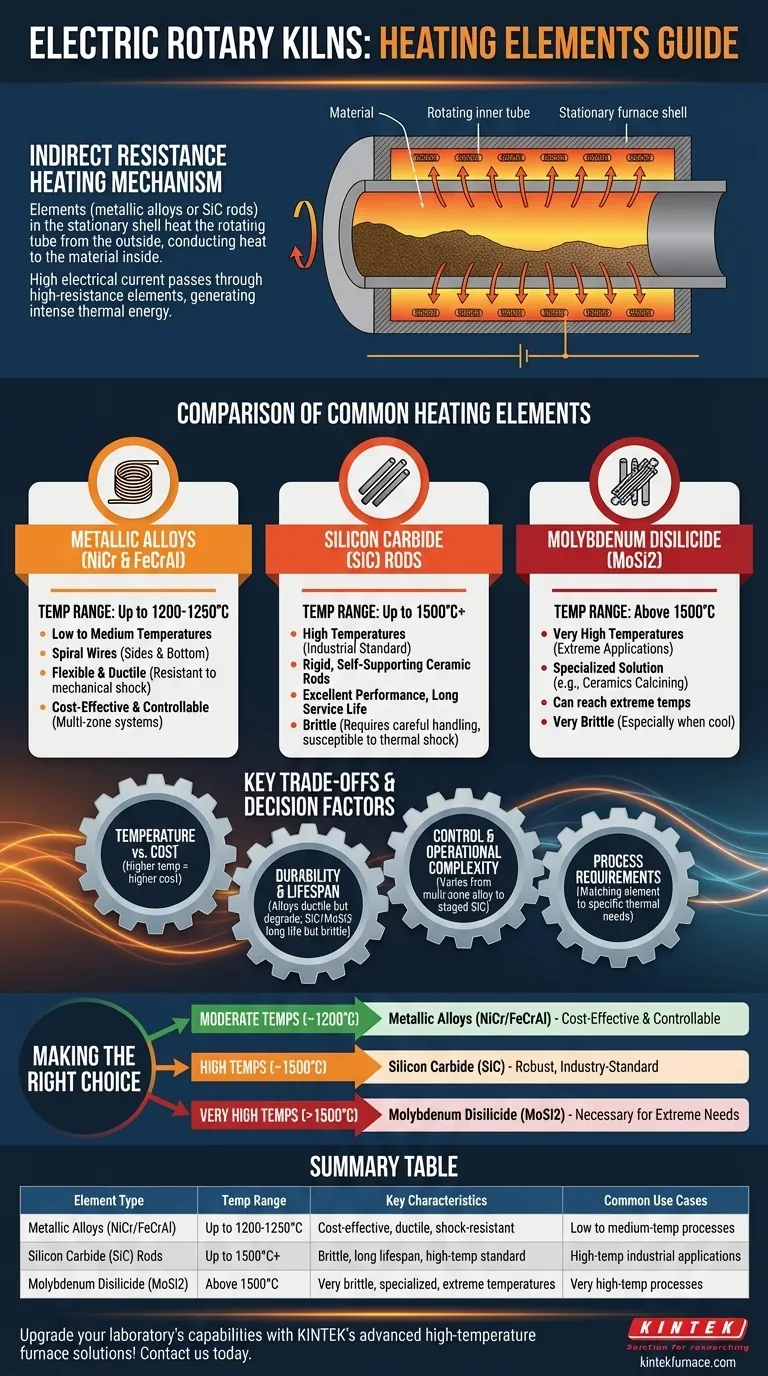

L'anatomie du chauffage électrique dans les fours rotatifs

Pour comprendre les éléments, il faut d'abord comprendre comment ils sont appliqués. La conception d'un four rotatif électrique diffère fondamentalement de celle d'un four à gaz à chauffage direct.

Le chauffage indirect est la norme

Dans pratiquement tous les fours rotatifs électriques, la méthode de chauffage est indirecte. Les éléments chauffants ne sont pas introduits dans le tube rotatif avec le matériau.

Au lieu de cela, les éléments (qu'il s'agisse de fils d'alliage ou de tiges de SiC) sont montés dans la coquille stationnaire du four, entourant le tube rotatif. Ils chauffent l'extérieur du tube, et cette chaleur est ensuite conduite à travers la paroi du tube vers le matériau qui s'y trouve en mouvement.

Comment fonctionne le chauffage par résistance

Le principe est simple et efficace. Un courant électrique élevé traverse l'élément chauffant, qui possède une résistance électrique élevée. Cette résistance provoque un échauffement intense de l'élément, rayonnant de l'énergie thermique dans la chambre du four.

Comparaison des éléments chauffants courants

Chaque type d'élément chauffant répond à une plage de températures et à un besoin opérationnel spécifiques. Ils ne sont pas interchangeables.

Éléments en alliage métallique (FeCrAl & NiCr)

Ce sont les chevaux de bataille pour les processus à basse et moyenne température, généralement jusqu'à environ 1200-1250°C.

Ils sont formés en fils en spirale et installés le long des côtés et du fond de la chambre du four. Leur flexibilité et leur ductilité les rendent résistants aux chocs mécaniques.

Tiges en carbure de silicium (SiC)

Lorsque des températures de processus plus élevées sont requises (souvent jusqu'à 1500°C ou plus), les tiges en carbure de silicium sont le choix standard.

Ce sont des tiges céramiques rigides, auto-porteuses, qui offrent d'excellentes performances à haute température. Elles sont plus fragiles que les éléments métalliques et nécessitent une manipulation soigneuse.

Éléments en disiliciure de molybdène (MoSi2)

Pour les applications les plus exigeantes, à très haute température (dépassant 1600°C), des éléments en MoSi2 sont utilisés.

Ces éléments peuvent atteindre des températures extrêmes mais sont également très fragiles, surtout à froid. Ils constituent une solution spécialisée pour des processus tels que le calcinage de certaines céramiques techniques.

Comprendre les compromis clés

Le choix d'un élément implique d'équilibrer la performance, le coût et la complexité opérationnelle.

Température vs. Coût

C'est le principal facteur de décision. Plus la capacité de température de l'élément est élevée, plus son coût de matériau et de remplacement est élevé.

- FeCrAl/NiCr : Coût le plus bas, convient aux températures modérées.

- SiC : Coût moyen, la norme pour l'utilisation industrielle à haute température.

- MoSi2 : Coût le plus élevé, réservé aux besoins spécialisés à très haute température.

Durabilité et durée de vie

Les alliages métalliques sont ductiles mais peuvent s'affaisser ou se dégrader avec le temps, surtout s'ils sont poussés à leurs limites de température.

Les éléments en SiC et MoSi2 ont une très longue durée de vie s'ils sont utilisés correctement, mais sont sensibles aux chocs thermiques (changements rapides de température) et peuvent être fracturés par impact mécanique.

Contrôle et complexité opérationnelle

Le type d'élément peut influencer le système de contrôle de la température du four.

Les fours avec des éléments en fil d'alliage peuvent comporter plus de zones de contrôle de température (par exemple, quatre zones distinctes), permettant un profil de température très adapté le long du tube.

Les systèmes avec des tiges de SiC peuvent utiliser une stratégie de contrôle différente, comme l'ajustement de la puissance en faisant varier le nombre de tiges sous tension sur trois étapes. Cela offre un contrôle robuste mais peut être moins granulaire que certains systèmes à plusieurs zones d'alliage.

Faire le bon choix pour votre processus

Votre décision doit être entièrement basée sur les exigences thermiques du matériau que vous traitez.

- Si votre objectif principal est des températures modérées (jusqu'à environ 1200°C) : Les éléments en alliage métallique (FeCrAl ou NiCr) offrent la solution la plus rentable et la plus contrôlable.

- Si votre objectif principal est des températures élevées (jusqu'à environ 1500°C) : Les tiges en carbure de silicium (SiC) sont le choix robuste, standard de l'industrie, pour des performances fiables.

- Si votre objectif principal est des températures très élevées (au-dessus de 1500°C) : Le disiliciure de molybdène (MoSi2) est le choix nécessaire, malgré son coût plus élevé et ses exigences de manipulation spécialisées.

En adaptant l'élément chauffant à vos besoins spécifiques en matière de température et de fonctionnement, vous assurez l'efficacité, la fiabilité et le succès de votre processus thermique.

Tableau récapitulatif :

| Type d'élément chauffant | Plage de température | Caractéristiques clés | Cas d'utilisation courants |

|---|---|---|---|

| Alliages métalliques (NiCr/FeCrAl) | Jusqu'à 1200-1250°C | Économique, ductile, résistant aux chocs | Procédés à basse et moyenne température |

| Tiges en carbure de silicium (SiC) | Jusqu'à 1500°C+ | Fragile, longue durée de vie, norme haute température | Applications industrielles à haute température |

| Disiliciure de molybdène (MoSi2) | Au-dessus de 1500°C | Très fragile, spécialisé, températures extrêmes | Procédés à très haute température comme le calcinage de céramiques |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs électriques sur mesure et d'autres systèmes comme des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, augmentant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées