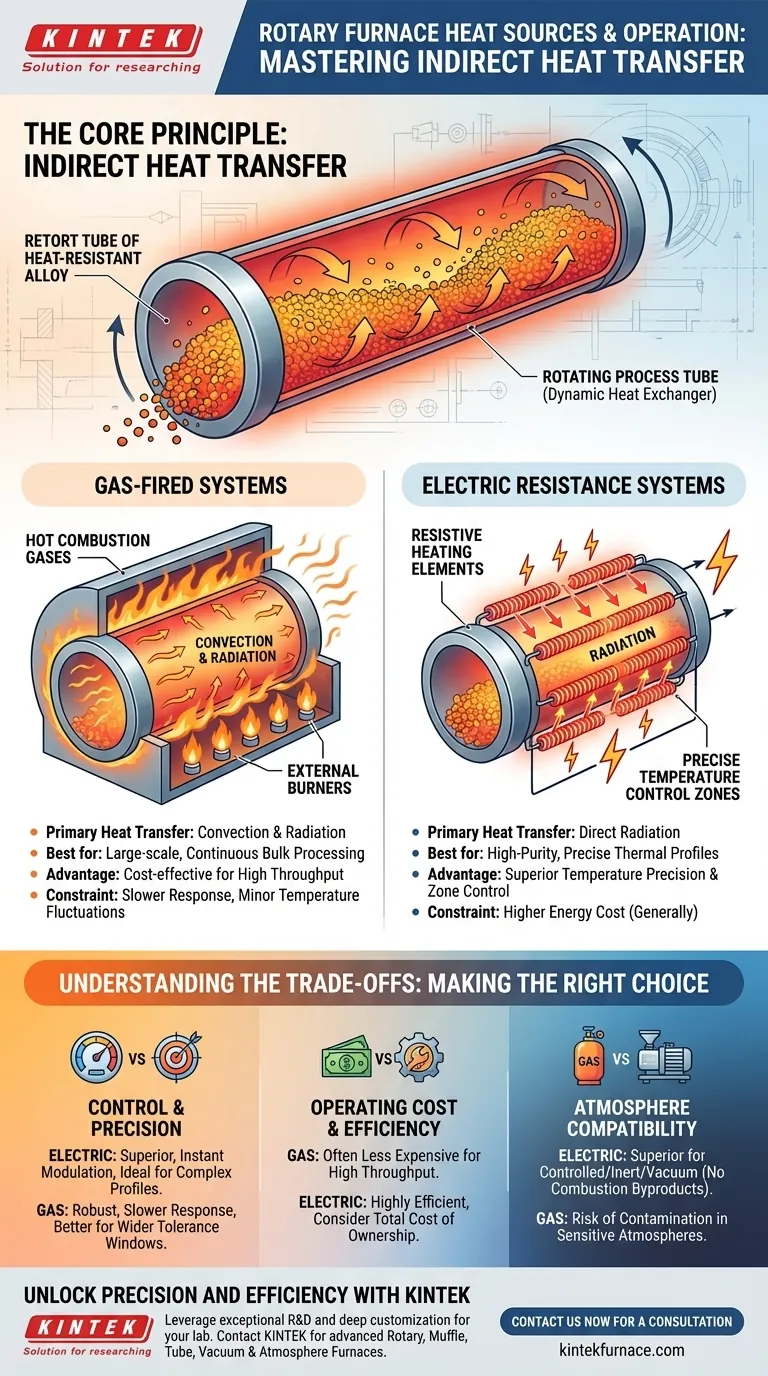

À la base, les fours rotatifs utilisent soit des systèmes au gaz, soit des éléments chauffants à résistance électrique. Les deux types fonctionnent sur le principe fondamental du transfert de chaleur indirect, où la source de chaleur est située à l'extérieur du tube de traitement rotatif, garantissant que le matériau à l'intérieur est chauffé uniformément et sans contact direct ni contamination de la source elle-même.

La distinction critique dans le fonctionnement d'un four rotatif n'est pas simplement le choix entre le gaz et l'électricité, mais sa dépendance à une méthode de chauffage indirecte. La source de chaleur externe chauffe le tube rotatif, qui agit ensuite comme un échangeur de chaleur dynamique pour traiter uniformément le matériau qu'il contient.

Le principe fondamental : transfert de chaleur indirect

La conception d'un four rotatif est conçue pour résoudre un défi fondamental dans le traitement des matériaux : obtenir une uniformité de température parfaite sur un lot de matériau, en particulier des poudres ou des granulés.

Pourquoi le chauffage indirect est crucial

En plaçant la source de chaleur à l'extérieur de la chambre de traitement, le système empêche tout contact direct entre les sous-produits de combustion (dans les systèmes au gaz) ou les éléments chauffants et le matériau.

Cette séparation est vitale pour les applications de haute pureté et les processus comme la calcination ou l'oxydation, où l'intégrité chimique du matériau et de l'atmosphère environnante doit être contrôlée avec précision.

Le rôle du tube rotatif

Le tube ou la cornue rotatif est le cœur du système. Les éléments chauffants externes – qu'il s'agisse de brûleurs à gaz ou de serpentins électriques – chauffent la surface extérieure de ce tube.

Le tube, généralement fabriqué dans un alliage ou une céramique haute température, absorbe cette énergie thermique et la transfère par conduction au matériau qui s'y agite. Il devient ainsi la source de chaleur pour le matériau.

Comment la rotation assure l'uniformité

Lorsque le tube tourne, il soulève et culbute continuellement le matériau. Ce mélange constant garantit que chaque particule est exposée de manière répétée à la paroi intérieure chaude du tube.

Cette action élimine les gradients de température et les points chauds courants dans les fours statiques, ce qui permet un traitement thermique exceptionnellement uniforme.

Un regard plus attentif sur les sources de chaleur

Si les systèmes au gaz et électriques permettent tous deux un chauffage indirect, leurs caractéristiques de fonctionnement diffèrent.

Systèmes à gaz

Les fours rotatifs à gaz utilisent des brûleurs positionnés le long de la coque du four pour générer des gaz de combustion chauds.

Ces gaz chauds circulent dans la chambre à l'extérieur du tube de traitement rotatif, transférant la chaleur principalement par convection et rayonnement à la paroi externe du tube. Ils sont souvent privilégiés pour les processus continus à grande échelle où le coût d'exploitation est un facteur clé.

Systèmes de chauffage à résistance électrique

Les fours rotatifs électriques utilisent des éléments chauffants résistifs, tels que le carbure de silicium ou le disiliciure de molybdène, qui sont disposés autour du tube de traitement.

Lorsqu'un courant électrique traverse ces éléments, ils chauffent et rayonnent de l'énergie thermique directement sur la surface externe du tube. Cette méthode offre un contrôle de température exceptionnellement précis, souvent géré par des systèmes informatiques sophistiqués sur plusieurs zones de chauffage.

Comprendre les compromis : Gaz vs Électrique

Le choix d'une source de chaleur implique d'équilibrer le contrôle, le coût et les exigences du processus. Il n'y a pas de "meilleure" option unique ; le choix optimal dépend entièrement de l'application.

Contrôle et précision

Les systèmes électriques offrent une précision de température et un contrôle de zone supérieurs. L'apport d'énergie peut être modulé instantanément et avec précision, ce qui les rend idéaux pour les matériaux sensibles ou les profils de chauffage complexes nécessitant des rampes et des paliers spécifiques.

Les systèmes à gaz, bien que robustes, ont généralement des temps de réponse plus lents et peuvent introduire des fluctuations de température mineures, ce qui les rend mieux adaptés aux processus en vrac avec des fenêtres de tolérance plus larges.

Coût d'exploitation et efficacité

Le gaz est souvent une source d'énergie moins chère que l'électricité, ce qui rend les fours à gaz plus rentables pour les opérations à haut débit et continues.

Cependant, les fours électriques modernes peuvent être très écoénergétiques, surtout lorsqu'ils sont bien isolés. Le coût total de possession, y compris l'entretien, doit être pris en compte.

Compatibilité atmosphérique

Pour les processus nécessitant une atmosphère contrôlée ou inerte (comme l'azote ou l'argon) ou un vide, les fours électriques sont presque toujours le choix supérieur.

Parce qu'il n'y a pas de combustion, il n'y a aucun risque de contamination de l'atmosphère du processus à l'intérieur du tube par des sous-produits, assurant la pureté du processus.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par votre objectif de traitement principal.

- Si votre objectif principal est l'obtention de matériaux de haute pureté et de profils thermiques précis : Un four à résistance électrique offre le contrôle inégalé et l'environnement de travail propre dont vous avez besoin.

- Si votre objectif principal est le traitement de matériaux en vrac à grande échelle où le débit et les coûts d'exploitation sont des facteurs clés : Un four à gaz est généralement la solution la plus pragmatique et économique.

- Si votre processus nécessite une atmosphère strictement contrôlée, inerte ou sous vide : Un four électrique est la seule option viable pour éviter la contamination atmosphérique.

En fin de compte, comprendre comment la source de chaleur interagit avec la conception mécanique du four vous permet de sélectionner l'outil adapté à votre objectif spécifique de transformation des matériaux.

Tableau récapitulatif :

| Type de source de chaleur | Caractéristiques clés | Idéal pour |

|---|---|---|

| Systèmes à gaz | Utilise des brûleurs pour le chauffage par convection/rayonnement ; économique pour un rendement élevé | Traitement de matériaux en vrac à grande échelle où le coût d'exploitation est un facteur clé |

| Systèmes à résistance électrique | Emploie des éléments chauffants pour un contrôle précis de la température ; idéal pour les atmosphères propres | Matériaux de haute pureté, profils thermiques précis et atmosphères inertes/sous vide |

Déverrouillez la précision et l'efficacité dans votre laboratoire avec les fours rotatifs avancés de KINTEK

Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température de pointe. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous ayez besoin de la rentabilité des systèmes à gaz pour le traitement en vrac ou du contrôle supérieur des systèmes électriques pour les matériaux sensibles, KINTEK possède l'expertise nécessaire pour fournir des solutions sur mesure qui améliorent vos processus de transformation des matériaux. Ne laissez pas les défis de chauffage vous freiner – contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent optimiser les performances de votre laboratoire et atteindre vos objectifs spécifiques.

Contactez-nous maintenant pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques