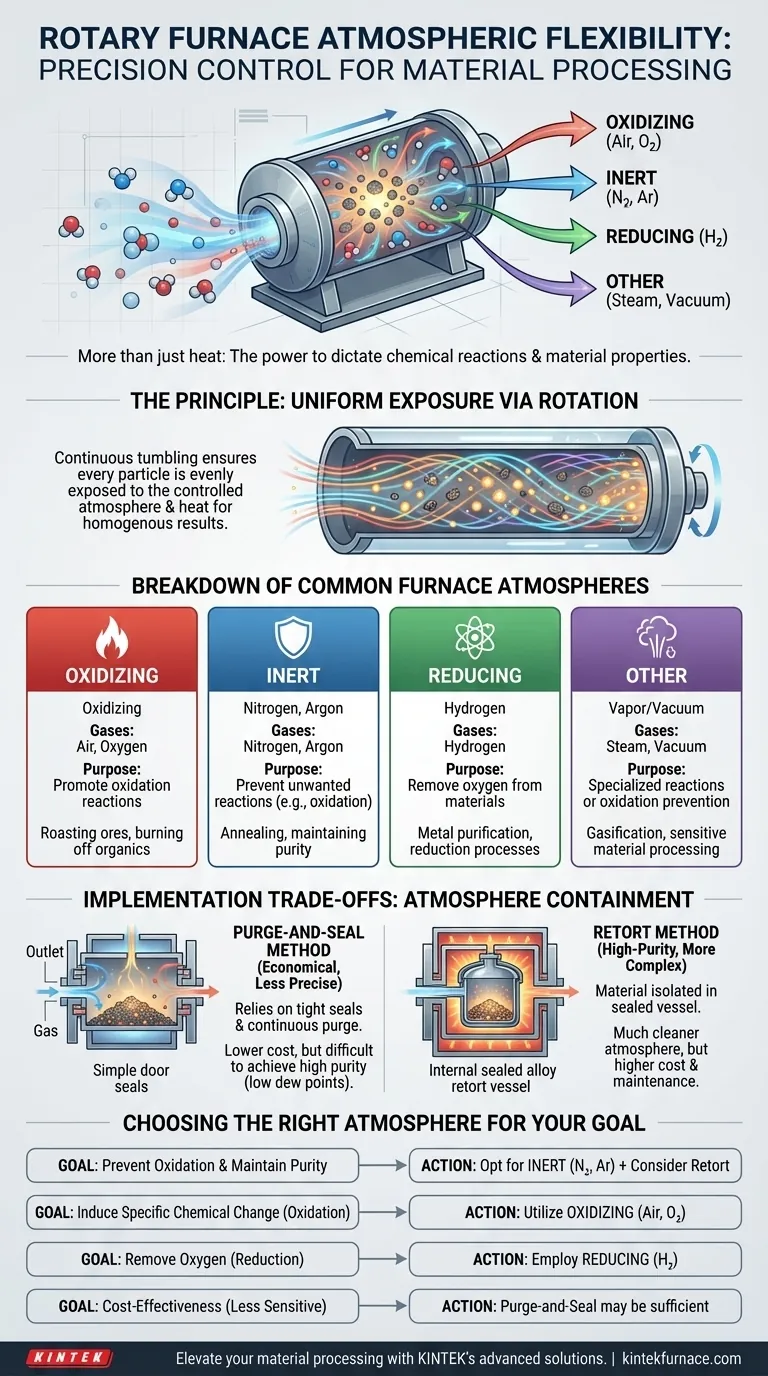

À la base, les fours rotatifs sont conçus pour une flexibilité atmosphérique impressionnante. Ils peuvent fonctionner dans des atmosphères oxydantes comme l'air ou l'oxygène, des atmosphères inertes comme l'azote ou l'argon, ou des atmosphères chimiquement réactives contenant des gaz comme l'hydrogène et la vapeur. Ce contrôle est crucial car l'atmosphère dicte directement les réactions chimiques qui se produisent pendant le traitement thermique, déterminant si un matériau est purifié, oxydé, réduit ou autrement altéré chimiquement.

La véritable valeur d'un four rotatif ne réside pas seulement dans sa capacité à chauffer et à mélanger ; c'est le pouvoir de contrôler précisément l'environnement chimique. Ce contrôle est le facteur déterminant pour l'obtention des propriétés souhaitées des matériaux, faisant de la sélection de l'atmosphère un paramètre de processus critique.

Le principe du contrôle de l'atmosphère

L'objectif fondamental du contrôle de l'atmosphère est de gérer l'environnement chimique entourant le matériau traité. C'est souvent plus important que le chauffage lui-même.

Qu'est-ce qu'une atmosphère contrôlée ?

Une atmosphère contrôlée est un mélange de gaz spécifiquement élaboré qui déplace l'air ambiant à l'intérieur de la chambre du four. Cela permet une gestion précise des réactions chimiques à hautes températures.

En éliminant les éléments réactifs comme l'oxygène, ou en introduisant intentionnellement des gaz réactifs spécifiques, vous pouvez guider la transformation du matériau.

Pourquoi c'est critique pour le traitement des matériaux

De nombreux matériaux sont très réactifs à des températures élevées. Une exposition incontrôlée à l'air peut entraîner une oxydation, ce qui peut être indésirable et compromettre la pureté, la résistance ou les propriétés visées du matériau.

Inversement, certains processus, comme la calcination ou le rôtissage, nécessitent une oxydation. Le contrôle de l'atmosphère vous donne le pouvoir de prévenir ou de promouvoir ces réactions selon les besoins.

Le rôle de la rotation du four

La rotation continue et l'angle incliné d'un four rotatif sont essentiels à son efficacité. Cette action fait constamment culbuter et mélanger le matériau.

Ce culbutage garantit que chaque particule est uniformément exposée à l'atmosphère contrôlée et à la source de chaleur, ce qui conduit à un produit final cohérent et homogène.

Une ventilation des atmosphères de four courantes

Le choix de l'atmosphère est entièrement dicté par l'objectif du processus. Chaque type a un but chimique distinct.

Atmosphères oxydantes (Air, Oxygène)

Une atmosphère oxydante est utilisée lorsque l'objectif est de faire réagir intentionnellement le matériau avec l'oxygène.

Les applications courantes incluent le rôtissage de certains minerais pour convertir les sulfures en oxydes ou la combustion de liants organiques d'un composite céramique.

Atmosphères inertes (Azote, Argon)

Les atmosphères inertes sont la solution la plus courante pour prévenir les réactions chimiques indésirables, principalement l'oxydation. Des gaz comme l'azote et l'argon ne réagissent pas facilement avec d'autres éléments.

Ceci est essentiel pour des processus comme le recuit, où l'objectif est de modifier les propriétés physiques d'un matériau par la chaleur sans changer sa composition chimique.

Atmosphères réductrices (Hydrogène)

Une atmosphère réductrice est utilisée pour éliminer activement l'oxygène d'un matériau. C'est l'opposé chimique d'une atmosphère oxydante.

Des gaz comme l'hydrogène sont introduits pour réagir avec et éliminer les atomes d'oxygène des oxydes métalliques, une étape clé dans la purification de certains métaux.

Autres atmosphères de processus (Vapeur, Vide)

Les processus spécialisés peuvent utiliser d'autres atmosphères. La vapeur peut être utilisée dans certaines réactions de gazéification ou de reformage.

Bien que moins courant dans les conceptions rotatives, le principe d'utilisation du vide pour éliminer tous les gaz est une autre méthode de traitement des matériaux très sensibles à l'oxydation.

Comprendre les compromis de mise en œuvre

La méthode utilisée pour contenir l'atmosphère contrôlée implique des compromis d'ingénierie importants entre coût et performance.

La méthode de purge et d'étanchéité

Cette approche plus économique repose sur des joints de porte étanches et des carters de four soudés pour contenir l'atmosphère. Le gaz est continuellement purgé à travers la chambre pour déplacer l'air et les contaminants.

Bien que rentable, cette méthode est moins précise. Il peut être difficile d'atteindre les niveaux d'oxygène ou d'humidité extrêmement bas (points de rosée bas) requis pour les matériaux très sensibles.

La méthode de la cornue

Dans cette conception, le matériau est placé à l'intérieur d'un récipient en alliage scellé, appelé cornue, qui est ensuite chauffé extérieurement par le four.

Cette méthode fournit une atmosphère beaucoup plus propre et plus étroitement contrôlée car le matériau est isolé des éléments chauffants du four et de toute fuite potentielle. Cependant, les cornues sont plus chères et nécessitent plus d'entretien.

Choisir la bonne atmosphère pour votre objectif

Votre objectif de processus est le seul facteur qui compte lors de la sélection d'une atmosphère. Votre choix sera un chemin direct vers l'obtention du résultat matériel souhaité.

- Si votre objectif principal est de prévenir l'oxydation et de maintenir la pureté : Optez pour une atmosphère inerte comme l'azote ou l'argon, et envisagez un four de type cornue pour le plus haut niveau de contrôle.

- Si votre objectif principal est d'induire un changement chimique spécifique (oxydation) : Utilisez une atmosphère oxydante d'air ou d'oxygène enrichi pour faciliter la réaction souhaitée.

- Si votre objectif principal est d'éliminer l'oxygène d'un matériau (réduction) : Utilisez une atmosphère réductrice contenant des gaz comme l'hydrogène pour éliminer chimiquement l'oxygène de votre matériau.

- Si votre objectif principal est la rentabilité pour des processus moins sensibles : Un four de purge et d'étanchéité peut être suffisant, mais vous devez accepter ses limites en matière de pureté atmosphérique ultime.

En fin de compte, maîtriser le contrôle de l'atmosphère transforme le four rotatif d'un simple appareil de chauffage en un réacteur chimique précis.

Tableau récapitulatif :

| Type d'atmosphère | Gaz clés | Objectif principal | Applications courantes |

|---|---|---|---|

| Oxydante | Air, Oxygène | Promouvoir les réactions d'oxydation | Rôtissage de minerais, combustion de matières organiques |

| Inerte | Azote, Argon | Prévenir les réactions indésirables (ex. oxydation) | Recuit, maintien de la pureté |

| Réductrice | Hydrogène | Éliminer l'oxygène des matériaux | Purification de métaux, processus de réduction |

| Autres | Vapeur, Vide | Réactions spécialisées ou prévention de l'oxydation | Gazéification, traitement de matériaux sensibles |

Prêt à améliorer votre traitement des matériaux grâce à un contrôle précis de l'atmosphère ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des métaux, des céramiques ou d'autres matériaux, notre expertise garantit des performances et des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des résultats supérieurs dans votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique