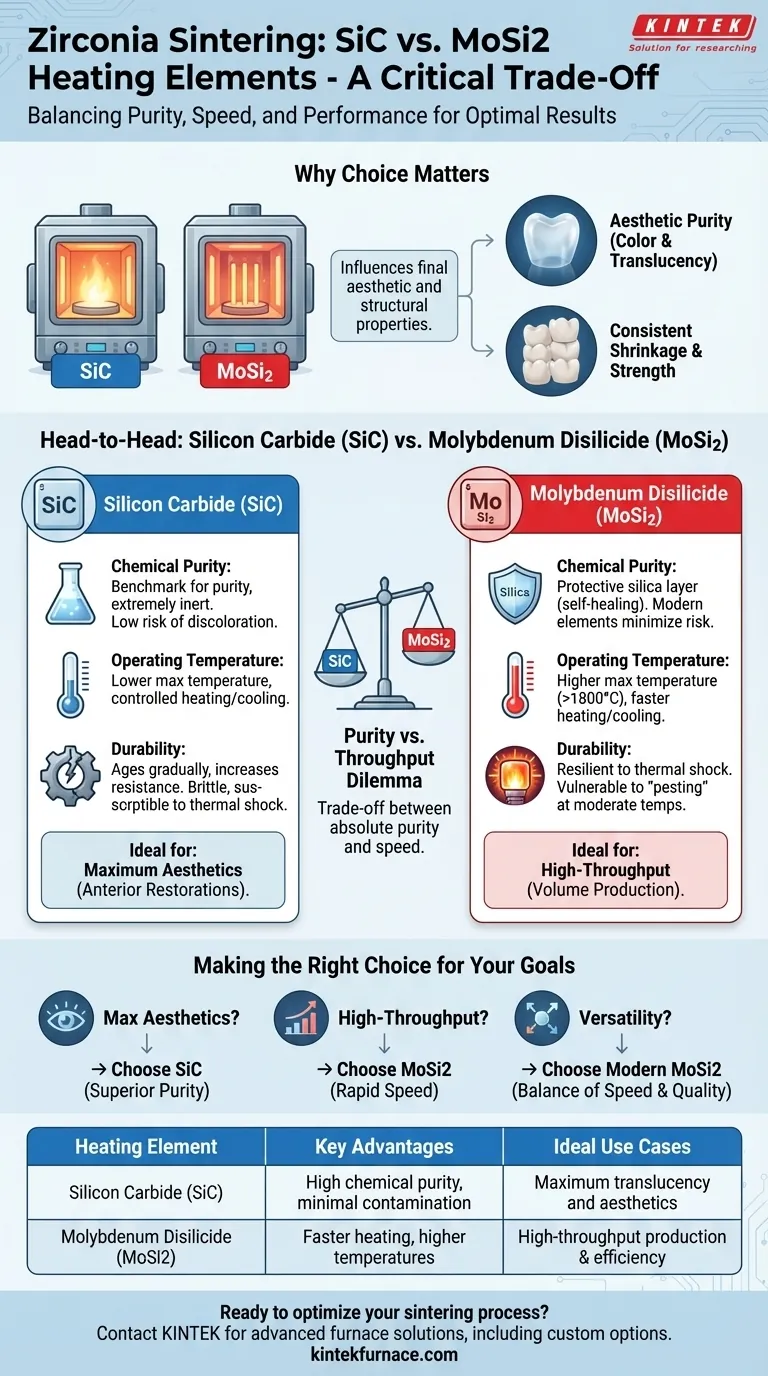

Pour le frittage de la zircone, le choix de l'élément chauffant se limite à deux matériaux principaux : le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2). Les deux sont utilisés dans les fours de frittage modernes, mais ils sont préférés pour différentes raisons liées à la compatibilité chimique, aux performances et aux caractéristiques finales souhaitées de la restauration en zircone. Le choix idéal dépend des priorités spécifiques de votre laboratoire ou de votre processus de fabrication.

Bien que les éléments en SiC et en MoSi2 soient capables de fritter la zircone, la décision repose sur un compromis critique. Le SiC est souvent privilégié pour son exceptionnelle pureté chimique, essentielle pour des résultats de haute translucidité, tandis que le MoSi2 est apprécié pour ses vitesses de chauffe plus rapides et ses capacités à atteindre des températures plus élevées.

Pourquoi le choix de l'élément chauffant est critique pour la qualité de la zircone

La sélection d'un élément chauffant n'est pas seulement un détail technique ; elle influence directement les propriétés esthétiques et structurelles finales de la zircone frittée. Un élément inapproprié ou de mauvaise qualité peut compromettre l'ensemble du processus.

L'impact sur la couleur et la translucidité

La zircone, en particulier les variantes à haute translucidité utilisées pour les restaurations esthétiques antérieures, est très sensible à la contamination à haute température.

Les éléments chauffants peuvent libérer des particules microscopiques ou des oxydes dans la chambre du four. Si ces contaminants se déposent sur la surface de la zircone, ils peuvent provoquer une décoloration, un grisonnement ou des taches, ruinant le résultat esthétique.

Assurer une rétraction et une résistance uniformes

Le processus de frittage repose sur un contrôle de température précis et uniforme pour obtenir une rétraction et une densité finales prévisibles.

Les éléments chauffants de haute qualité fournissent une répartition de chaleur stable et homogène, garantissant que chaque unité du lot est frittée dans des conditions identiques. Cette cohérence est fondamentale pour atteindre la résistance à la flexion et l'ajustement marginal spécifiés du matériau.

Comparaison directe : SiC contre MoSi2

Le SiC et le MoSi2 sont les normes de l'industrie, mais ils possèdent des caractéristiques différentes qui les rendent adaptés à des objectifs différents.

Pureté chimique et risque de contamination

Le carbure de silicium (SiC) est largement considéré comme la référence en matière de pureté. Il est extrêmement inerte et présente un risque très faible de libérer des contaminants susceptibles de décolorer la zircone. Cela en fait un choix privilégié pour les fours dédiés à la zircone de qualité esthétique élevée, antérieure.

Les éléments en disiliciure de molybdène (MoSi2) sont recouverts d'une couche protectrice de verre de silice. Bien que généralement stables, les éléments plus anciens ou de moindre qualité peuvent parfois "perdre" cette silice, qui pourrait interagir avec la surface de la zircone. Cependant, les éléments MoSi2 modernes de haute pureté ont considérablement minimisé ce risque.

Température de fonctionnement et vitesse

Les éléments MoSi2 présentent un avantage distinct en termes de performance. Ils peuvent généralement atteindre des températures maximales plus élevées (plus de 1800°C) et peuvent être chauffés et refroidis beaucoup plus rapidement que les éléments SiC.

Les éléments SiC ont une température de fonctionnement maximale plus basse et nécessitent des cycles de chauffage et de refroidissement plus contrôlés et progressifs pour éviter les chocs thermiques et assurer une longue durée de vie.

Durabilité et durée de vie

Les deux types d'éléments sont conçus pour une longue durée de vie, mais présentent des modes de défaillance différents.

Les éléments SiC vieillissent progressivement, augmentant leur résistance électrique avec le temps. Ils sont robustes mais peuvent être cassants et sujets aux fractures dues aux chocs thermiques ou mécaniques.

Les éléments MoSi2 sont plus résistants aux chocs thermiques et peuvent "auto-réparer" leur couche de silice protectrice à haute température. Cependant, ils sont vulnérables à une forme d'oxydation rapide appelée « peste » s'ils sont maintenus à des températures modérées (environ 400-700°C) pendant des périodes prolongées.

Comprendre les compromis

Le choix d'un four implique de mettre en balance les caractéristiques idéales de chaque type d'élément par rapport aux besoins pratiques et au budget de votre laboratoire.

Le dilemme pureté contre débit

Le compromis fondamental est souvent entre la pureté absolue du SiC et la vitesse du MoSi2.

Un four équipé d'éléments SiC est un investissement sûr pour obtenir la meilleure esthétique possible, mais les cycles seront plus longs. Cela peut limiter le nombre de lots que vous pouvez exécuter par jour.

Un four équipé d'éléments MoSi2 permet des cycles plus rapides, augmentant le débit et l'efficacité, ce qui constitue un avantage majeur pour les laboratoires de production à volume élevé.

Coût total de possession

Le coût initial du four n'est qu'une partie de l'équation. Vous devez également prendre en compte les coûts de remplacement des éléments et les temps d'arrêt potentiels.

Les éléments MoSi2 peuvent offrir une très longue durée de vie s'ils sont utilisés correctement. Les éléments SiC sont des consommables qui devront être remplacés périodiquement à mesure qu'ils vieillissent, ce qui doit être pris en compte dans les budgets d'exploitation.

Faire le bon choix pour vos objectifs de frittage

Votre décision doit être guidée par l'orientation principale de votre travail.

- Si votre objectif principal est la translucidité et l'esthétique maximales : La pureté chimique supérieure des éléments en carbure de silicium (SiC) est le choix le plus fiable pour prévenir la décoloration des matériaux de zircone sensibles.

- Si votre objectif principal est la production à haut débit et la vitesse : Les vitesses de chauffage rapides et les performances robustes des éléments en disiliciure de molybdène (MoSi2) offrent un avantage significatif en matière d'efficacité.

- Si votre objectif principal est la polyvalence pour une gamme de types de zircone : Recherchez un four doté d'éléments MoSi2 modernes et de haute pureté, car ils offrent de plus en plus un équilibre entre vitesse et qualité qui répond aux exigences de la plupart des restaurations dentaires.

Comprendre cette distinction vous permet de sélectionner un four qui correspond parfaitement à vos besoins de production et à vos normes de qualité.

Tableau récapitulatif :

| Élément chauffant | Avantages clés | Cas d'utilisation idéaux |

|---|---|---|

| Carbure de silicium (SiC) | Pureté chimique élevée, risque minimal de contamination | Translucidité et esthétique maximales pour les restaurations antérieures |

| Disiliciure de molybdène (MoSi2) | Vitesses de chauffe plus rapides, capacités de température plus élevées | Production à haut débit et efficacité dans les laboratoires |

Prêt à optimiser votre processus de frittage de la zircone ? Contactez KINTEK dès aujourd'hui pour découvrir nos solutions de fours haute température avancées, y compris les fours Muffle, Tube, Rotatifs, sous Vide et Atmosphériques, ainsi que les systèmes CVD/PECVD. Avec une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — garantissant des performances, une efficacité et une qualité supérieures pour votre laboratoire. Prenez contact maintenant !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire