En fin de compte, la limite de température d'un four électrique est dictée par le matériau de ses éléments chauffants. La plupart des fours électriques standard utilisent des éléments en Kanthal (un alliage de fer-chrome-aluminium) et peuvent cuire en toute sécurité jusqu'au Cône 10 environ (2350°F / 1288°C). Les modèles spécialisés équipés d'éléments en carbure de silicium (SiC) peuvent atteindre des températures nettement plus élevées, mais ce n'est pas la norme.

Le point essentiel à retenir est que si les fours électriques sont exceptionnellement polyvalents, leur température maximale est une limite stricte fixée par leurs éléments chauffants. Comprendre cette limite est essentiel pour adapter le four à vos besoins de cuisson spécifiques, en particulier pour les applications à haute température.

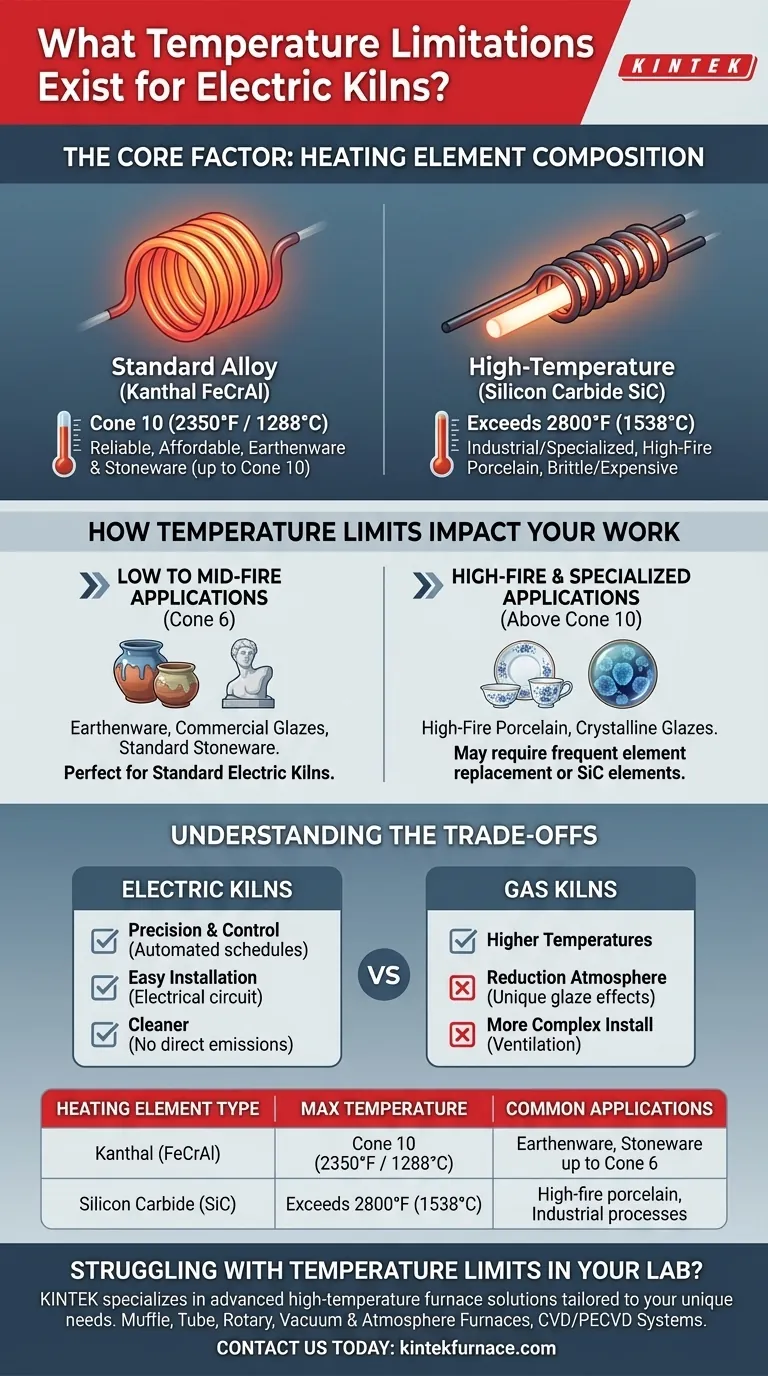

Le facteur clé : la composition de l'élément chauffant

Le cœur d'un four électrique est son ensemble d'éléments chauffants en spirale. Le matériau dont ces éléments sont faits est le plus grand déterminant de la température maximale réalisable du four et de sa durée de vie opérationnelle.

Éléments en alliage standard (Kanthal)

La majorité des fours électriques conçus pour les amateurs, les écoles et les studios de production utilisent des éléments chauffants fabriqués à partir d'un alliage durable, le plus souvent Kanthal (FeCrAl).

Ces éléments sont fiables et relativement abordables. Ils sont conçus pour gérer la grande majorité des applications céramiques, atteignant confortablement les températures pour la faïence et la plupart des grès, jusqu'à un maximum pratique de Cône 10 (environ 2350°F ou 1288°C).

Éléments à haute température (Carbure de silicium)

Pour les processus industriels ou les travaux céramiques spécialisés nécessitant des températures supérieures au Cône 10, certains fours électriques sont construits avec des éléments chauffants en carbure de silicium (SiC).

Ces tiges sont plus cassantes et plus coûteuses, mais peuvent fonctionner à des températures beaucoup plus élevées, dépassant parfois 2800°F (1538°C). Ils ne se trouvent pas dans les fours de poterie standard et sont présents dans les équipements plus spécialisés.

Comment les limites de température affectent votre travail

Le plafond de température du four influence directement les types d'argiles et d'émaux que vous pouvez cuire avec succès.

Applications à basse et moyenne température

Pour la cuisson de la faïence, de la plupart des émaux commerciaux et du grès standard (généralement Cône 6), un four électrique standard est parfaitement adapté. Ces températures se situent bien dans la plage de fonctionnement efficace des éléments en Kanthal.

Applications à haute température et spécialisées

La cuisson au Cône 10 est la limite supérieure pour la plupart des fours standard. Bien que possible, cuire constamment à cette température peut accélérer le processus de vieillissement des éléments en Kanthal, nécessitant un remplacement plus fréquent.

Pour la porcelaine à haute température ou les émaux cristallins spécifiques qui nécessitent un contrôle précis à des températures supérieures au Cône 10, un four électrique standard peut être insuffisant.

Comprendre les compromis

Choisir un four implique d'équilibrer les besoins en température avec d'autres facteurs critiques. Bien que les fours à gaz offrent souvent un plafond de température plus élevé, les fours électriques présentent des avantages distincts.

Température contre contrôle

Les fours à gaz peuvent généralement atteindre des températures plus élevées et sont nécessaires pour créer une atmosphère de réduction (privation d'oxygène au four), qui produit des effets d'émail uniques.

Cependant, les fours électriques offrent une précision et une facilité d'utilisation inégalées. Leurs contrôleurs numériques permettent des cycles de cuisson automatisés et multi-étapes qui sont reproductibles et très précis.

Environnement et installation

Les fours électriques sont beaucoup plus faciles à installer, ne nécessitant qu'un circuit électrique approprié. Ils ne produisent aucune émission directe pendant la cuisson, ce qui en fait l'option la plus propre et la plus respectueuse de l'environnement pour les studios intérieurs.

Faire le bon choix pour votre objectif

Sélectionner un four revient à aligner l'outil sur vos objectifs artistiques ou de production.

- Si votre objectif principal est la faïence, la sculpture ou le grès standard (jusqu'au Cône 6) : Un four électrique standard avec des éléments en alliage est le choix idéal et le plus efficace.

- Si votre objectif principal est la porcelaine à haute température ou d'atteindre constamment le Cône 10 : Vous devriez prévoir un remplacement plus fréquent des éléments sur un four standard ou envisager un modèle électrique spécialisé avec des éléments SiC.

- Si votre objectif principal est la facilité d'utilisation, l'automatisation précise et un studio propre : Un four électrique est le choix supérieur, tant que sa plage de température répond à vos besoins en matériaux.

En comprenant que l'élément chauffant définit la limite de température, vous pouvez choisir en toute confiance un four électrique qui sera un partenaire fiable pour votre travail.

Tableau récapitulatif :

| Type d'élément chauffant | Température maximale | Applications courantes |

|---|---|---|

| Kanthal (FeCrAl) | Cône 10 (2350°F / 1288°C) | Faïence, grès jusqu'au Cône 6 |

| Carbure de silicium (SiC) | Dépasse 2800°F (1538°C) | Porcelaine à haute température, processus industriels |

Vous rencontrez des difficultés avec les limites de température dans votre laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à chambre, à tubes, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour surmonter les limitations et améliorer la précision. Que vous soyez dans la céramique, la recherche ou le traitement industriel, notre expertise garantit des performances fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications à haute température !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO