Pour traiter correctement la zircone, vous avez besoin d'un four de frittage dédié à haute température, et non d'un four à porcelaine standard. Ces unités spécialisées sont conçues pour atteindre les températures extrêmes requises pour la densification (jusqu'à 1600°C) et utilisent des composants spécifiques pour prévenir la contamination, garantissant que la restauration finale atteigne la résistance et les propriétés esthétiques souhaitées.

Le principal défi avec la zircone n'est pas seulement de la chauffer, mais d'obtenir et de maintenir une chaleur extrêmement élevée, uniforme et propre dans un cycle précisément contrôlé. Un four de frittage de zircone spécialisé est le seul outil conçu pour répondre à toutes ces exigences non négociables.

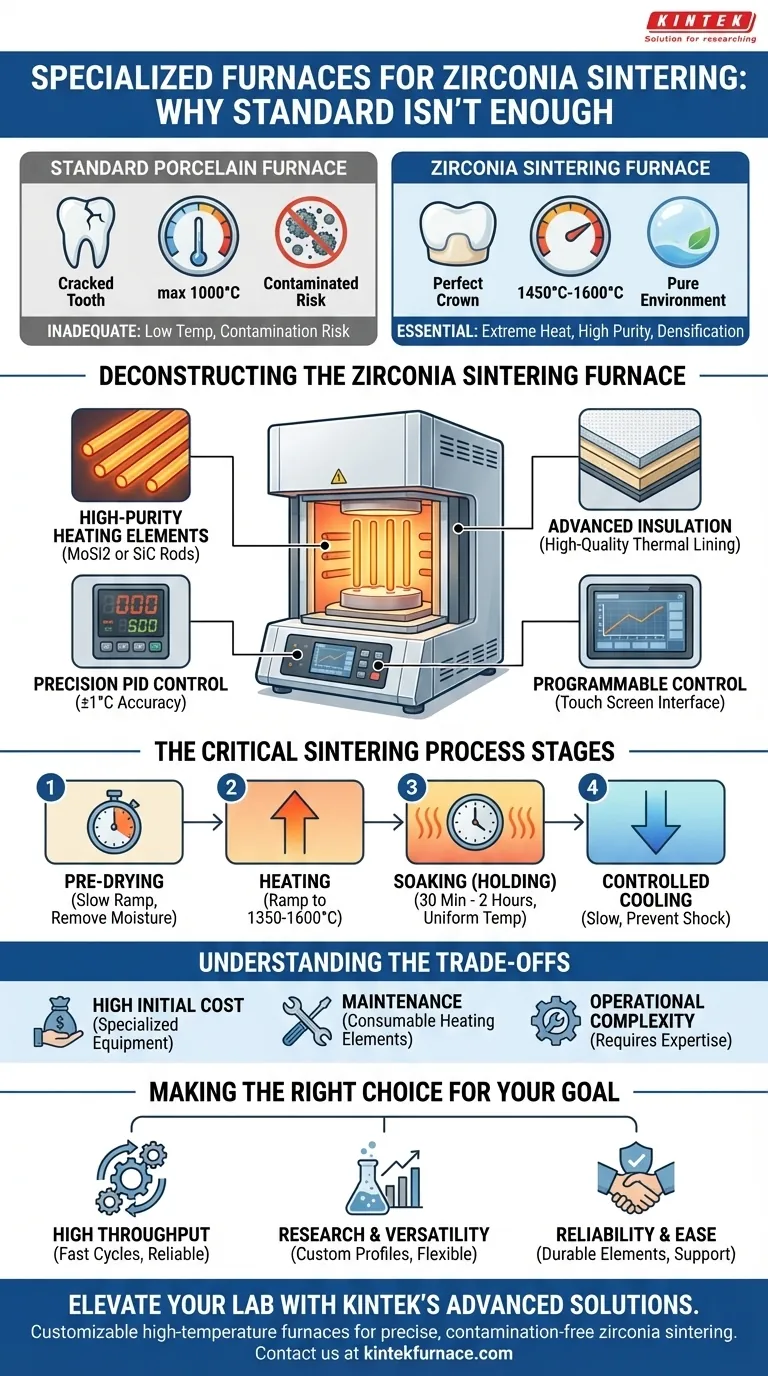

Pourquoi un four à porcelaine standard ne suffit pas

La différence fondamentale réside dans la capacité de température et la pureté des matériaux. Un four à porcelaine standard ne peut tout simplement pas répondre aux exigences de la zircone.

L'écart de température

Un four à porcelaine typique fonctionne à des températures beaucoup plus basses, généralement inférieures à 1000°C. La zircone nécessite une température de frittage comprise entre 1450°C et 1600°C pour atteindre une densification complète et passer de son état mou et crayeux à une céramique de haute résistance.

Le risque de contamination

Le frittage de la zircone exige un environnement exceptionnellement propre. Les éléments chauffants des fours standard peuvent libérer des particules qui contaminent la zircone, entraînant une décoloration et une réduction significative de l'intégrité structurelle.

Déconstruire le four de frittage de zircone

Un four de frittage de zircone est une machine spécialement conçue avec plusieurs composants clés qui le différencient des autres fours dentaires.

Éléments chauffants de haute pureté

Ce sont le cœur du four. Les types les plus courants sont les tiges en disiliciure de molybdène (MoSi2) ou en carbure de silicium (SiC). Ces matériaux sont choisis parce qu'ils peuvent supporter des températures extrêmes sans se dégrader ni libérer de contaminants qui compromettraient la zircone. Le carbure de silicium est souvent préféré pour sa compatibilité chimique et sa durabilité à long terme.

Contrôle précis de la température

L'obtention des propriétés finales correctes de la zircone nécessite une gestion exacte de la température. Ces fours utilisent un système de contrôle sophistiqué Proportionnel-Intégral-Dérivé (PID) associé à des thermocouples pour réguler la chaleur avec une précision incroyable, souvent à ±1°C près. Cela garantit que le matériau passe parfaitement par ses cycles de chauffage et de refroidissement.

Isolation avancée et conception de la chambre

Pour atteindre et maintenir efficacement 1600°C, la chambre du four est revêtue de matériaux isolants thermiques verts de haute qualité. Cela minimise les pertes de chaleur, assure une distribution uniforme de la température et réduit la consommation d'énergie.

Contrôle et automatisation programmables

Les fours de zircone modernes disposent d'interfaces conviviales, souvent avec un écran tactile couleur. Ils permettent aux techniciens d'utiliser des programmes prédéfinis pour des matériaux spécifiques ou de créer des profils de cuisson multi-étapes personnalisés pour la recherche ou des cas uniques. Des fonctions comme la mémoire d'interruption de courant, qui reprend un cycle après une panne, sont essentielles pour les longs programmes de frittage.

Les étapes critiques du processus de frittage

La programmabilité du four est essentielle pour exécuter le processus précis et multi-étapes requis pour un frittage réussi.

Étape 1 : Pré-séchage

Le cycle commence par une montée en température lente et basse pour éliminer doucement toute humidité résiduelle de la restauration. Précipiter cette étape peut provoquer des fissures.

Étape 2 : Chauffage

Le four monte ensuite jusqu'à la température de frittage cible, généralement entre 1350°C et 1600°C, selon le matériau de zircone spécifique.

Étape 3 : Trempage (Maintien)

Le four maintient la température de pointe pendant une durée définie, souvent de 30 minutes à 2 heures. Cette phase de "trempage" garantit que toute la restauration atteint une température uniforme pour une densification complète et homogène.

Étape 4 : Refroidissement contrôlé

C'est tout aussi critique que le chauffage. Le four refroidit lentement et précisément pour éviter les chocs thermiques, qui peuvent provoquer des déformations ou des fractures catastrophiques dans la céramique nouvellement durcie.

Comprendre les compromis

Bien qu'essentiel, l'investissement dans un four de frittage de zircone implique des compromis clairs que chaque laboratoire ou clinique doit prendre en compte.

Coût initial élevé

Ce sont des équipements hautement spécialisés avec des composants avancés. Leur prix d'achat est significativement plus élevé que celui d'un four à porcelaine standard.

Maintenance et consommables

Les éléments chauffants de haute pureté qui rendent ces fours efficaces ont une durée de vie limitée. Ils sont un composant consommable qui devra être remplacé périodiquement, ce qui représente un coût d'exploitation continu.

Complexité opérationnelle

Bien que les interfaces modernes soient conviviales, la compréhension des nuances des différents matériaux de zircone et de leurs profils de frittage spécifiques nécessite une formation et une expertise. Une programmation incorrecte peut facilement ruiner des restaurations coûteuses.

Faire le bon choix pour votre objectif

Le choix d'un four dépend entièrement des besoins principaux de votre laboratoire ou de votre cabinet.

- Si votre objectif principal est un débit élevé et une efficacité : privilégiez un four avec des cycles de "frittage rapide" éprouvés et une fonction fiable de récupération après interruption de courant pour protéger les longues exécutions.

- Si votre objectif principal est la polyvalence des matériaux et la recherche : sélectionnez un modèle avec une interface très flexible et programmable qui vous permet de créer et d'enregistrer des profils de cuisson personnalisés.

- Si votre objectif principal est la fiabilité et la facilité d'utilisation : recherchez des fours avec des éléments chauffants durables en carbure de silicium, une interface utilisateur intuitive et un support fabricant solide pour la maintenance et le dépannage.

Investir dans le bon four de frittage est un investissement direct dans des restaurations finales prévisibles, de haute qualité et esthétiques.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Plage de températures | 1450°C à 1600°C pour une densification complète |

| Éléments chauffants | Disiliciure de molybdène (MoSi2) ou carbure de silicium (SiC) pour la pureté |

| Système de contrôle | PID avec une précision de ±1°C pour des cycles précis |

| Étapes clés | Pré-séchage, chauffage, trempage (30 min à 2 heures), refroidissement contrôlé |

| Utilisation principale | Frittage de la zircone dans les laboratoires et cliniques dentaires |

Améliorez les capacités de votre laboratoire dentaire avec les solutions avancées de fours à haute température de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous dotés d'une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Que vous privilégiez un débit élevé, la polyvalence des matériaux ou la fiabilité, nos fours garantissent un frittage précis et sans contamination pour des restaurations en zircone supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail et vous fournir des solutions sur mesure pour votre succès !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois