Pour sélectionner le bon élément chauffant en graphite, vous devez évaluer trois facteurs opérationnels principaux : la température maximale de fonctionnement, la fréquence et l'intensité des cycles thermiques, et l'environnement chimique à l'intérieur de votre four. Le choix est une fonction directe de l'équilibre entre la nuance du matériau et la conception physique du graphite par rapport aux exigences spécifiques de votre processus à haute température.

L'élément chauffant en graphite optimal n'est pas simplement celui ayant la cote de température la plus élevée. C'est celui dont la nuance du matériau, la pureté et la conception géométrique correspondent précisément aux contraintes thermiques, mécaniques et chimiques de votre application, garantissant fiabilité et durée de vie prévisible.

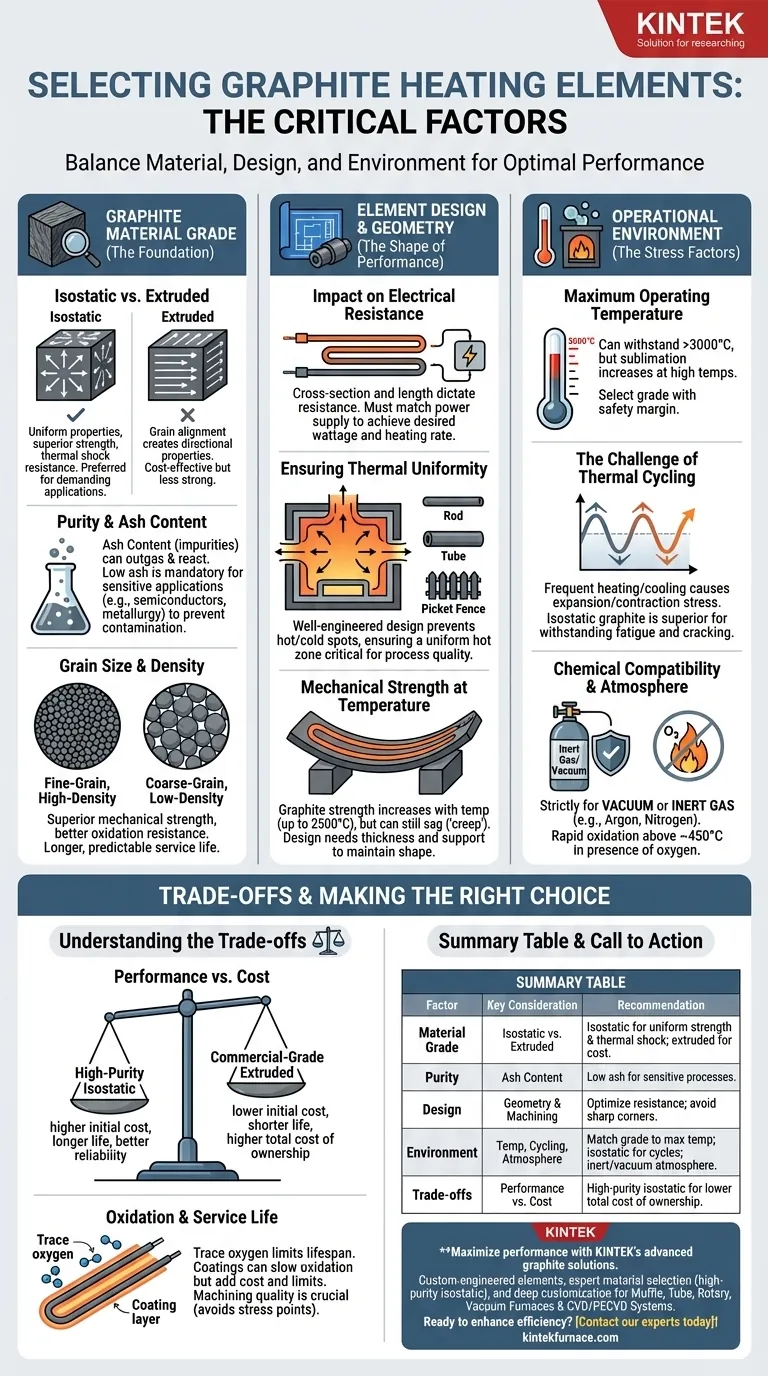

Le Fondement : La Nuance du Matériau Graphite

Avant de considérer la forme ou la taille de l'élément, vous devez commencer par la matière première. Le type de bloc de graphite utilisé pour l'usinage est le facteur le plus important déterminant la performance et la longévité de l'élément.

Graphite Isostatique vs. Extrudé

Le graphite pressé isostatiquement est formé en appliquant une pression égale dans toutes les directions. Cela crée un matériau hautement uniforme (isotrope) avec des propriétés constantes, une résistance supérieure et une excellente résistance au choc thermique. C'est le choix préféré pour les applications exigeantes.

Le graphite extrudé est formé en faisant passer le matériau à travers une filière. Ce processus aligne les grains de graphite, ce qui entraîne des propriétés qui varient selon la direction (anisotrope). Bien que plus rentable, il est généralement moins résistant et moins adapté aux formes complexes ou aux environnements à fortes contraintes.

Pureté et Teneur en Cendres

La pureté du graphite est essentielle pour éviter la contamination des matériaux en cours de traitement (la « charge utile »). La teneur en cendres, qui représente les impuretés non graphitiques, peut se dégazer à haute température et réagir avec votre produit. Pour les applications sensibles telles que la fabrication de semi-conducteurs ou la métallurgie, une très faible teneur en cendres est obligatoire.

Taille de Grain et Densité

Un matériau en graphite à grain fin et à haute densité offre généralement une résistance mécanique supérieure et une meilleure résistance à l'oxydation. Cela le rend plus robuste et moins sujet à l'érosion, conduisant à une durée de vie plus longue et plus prévisible, en particulier dans les fours qui ne sont pas parfaitement scellés.

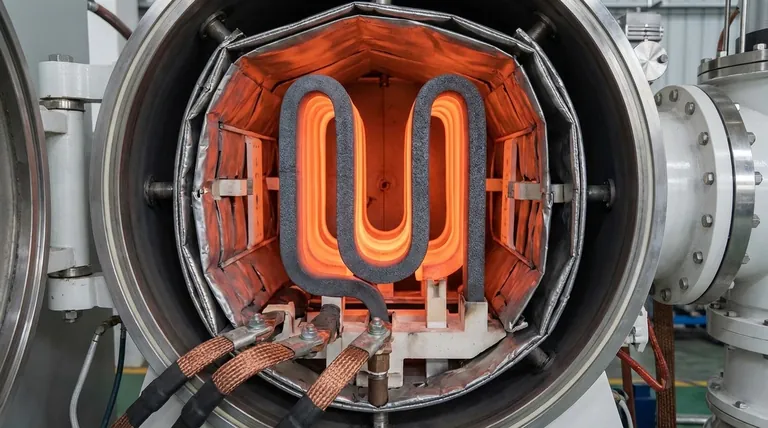

Conception et Géométrie de l'Élément

La manière dont un élément chauffant est façonné à partir du bloc de graphite brut a des implications profondes sur ses performances électriques et sa stabilité mécanique. La capacité d'usinage du fabricant est tout aussi importante que le matériau lui-même.

Impact sur la Résistance Électrique

La section transversale et la longueur de l'élément dictent sa résistance électrique totale. Il s'agit d'un paramètre de conception critique qui doit être adapté aux capacités de tension et de courant de votre alimentation pour obtenir la puissance souhaitée (en watts) et le taux de chauffage.

Assurer l'Uniformité Thermique

La conception de l'élément est essentielle pour créer une « zone chaude » uniforme à l'intérieur du four. Les formes courantes comprennent des tiges et des tubes simples ou des conceptions plus complexes en serpentine ou en « clôture à piquets ». Une conception bien pensée répartit la chaleur uniformément, évitant les points chauds ou froids qui pourraient compromettre votre processus.

Résistance Mécanique à la Température

Le graphite est unique car sa résistance augmente avec la température, atteignant un pic autour de 2500°C. Cependant, il peut toujours fléchir ou se déformer sous son propre poids avec le temps (« fluage »). La conception de l'élément doit inclure une épaisseur suffisante et des structures de support appropriées pour maintenir sa forme et son intégrité à la température de fonctionnement maximale.

L'Environnement Opérationnel

Les conditions de fonctionnement spécifiques de votre four exerceront une contrainte constante sur les éléments chauffants. Adapter l'élément à ces conditions est essentiel pour la fiabilité.

Température Maximale de Fonctionnement

Bien que le graphite puisse résister à des températures supérieures à 3000°C sous vide ou dans une atmosphère inerte, son taux de sublimation (passage direct de l'état solide à gazeux) augmente considérablement à des températures très élevées. Sélectionnez une nuance homologuée pour votre température cible avec une marge de sécurité confortable.

Le Défi du Cyclage Thermique

Chaque fois que le four est chauffé et refroidi, l'élément chauffant se dilate et se contracte, induisant des contraintes mécaniques. Des cycles thermiques fréquents ou rapides peuvent entraîner de la fatigue et des fissures. Le graphite isostatique est bien supérieur dans sa capacité à résister à cette contrainte par rapport aux nuances extrudées.

Compatibilité Chimique et Atmosphère

Le graphite s'oxydera et se consumera rapidement en présence d'oxygène à des températures supérieures à environ 450°C (842°F). Par conséquent, les éléments en graphite sont strictement destinés à être utilisés sous vide ou dans des atmosphères de gaz inertes (comme l'argon ou l'azote). Vous devez également tenir compte des réactions potentielles entre le graphite et tous les gaz de processus ou matériaux chauffés.

Comprendre les Compromis

Le choix d'un élément chauffant implique de trouver un équilibre entre des priorités concurrentes. Une évaluation objective de ces compromis est essentielle pour faire un investissement judicieux.

Performance vs. Coût

Le graphite isostatique à grain fin et de haute pureté est nettement plus cher que le graphite extrudé de qualité commerciale. Cependant, sa durée de vie plus longue, sa pureté de processus améliorée et sa fiabilité accrue peuvent se traduire par un coût total de possession inférieur dans les applications exigeantes.

Oxydation et Durée de Vie

Aucun vide ou atmosphère inerte n'est parfait. Des traces d'oxygène et de vapeur d'eau seront toujours présentes, et ce sont les principaux facteurs limitant la durée de vie de l'élément. Bien que les revêtements protecteurs (comme le carbure de silicium) puissent ralentir ce processus, ils ajoutent des coûts et ont leurs propres limitations thermiques.

L'Importance de la Qualité d'Usinage

Même le meilleur matériau en graphite peut tomber en panne prématurément s'il est usiné de manière inappropriée. Les coins vifs, les rayures de surface ou les marques d'outils créent des points de concentration de contraintes où des fissures peuvent se former et se propager lors du cyclage thermique. S'associer à un usineur de graphite expérimenté et qualifié est non négociable.

Faire le Bon Choix pour Votre Application

Utilisez votre objectif de processus principal pour guider votre sélection finale.

- Si votre objectif principal est la pureté et la performance maximales (par exemple, R&D, semi-conducteurs) : Privilégiez un graphite isostatique à grain fin de haute pureté et travaillez avec votre fournisseur pour créer une conception optimisée pour la géométrie spécifique de votre four.

- Si votre objectif principal est une production à grand volume sensible aux coûts : Évaluez attentivement si un graphite extrudé de haute qualité peut répondre à vos besoins, mais suivez méticuleusement sa durée de vie pour calculer le coût réel par cycle.

- Si votre objectif principal est de résister à un cyclage thermique agressif : Sélectionnez un graphite isostatique à haute densité et une conception qui minimise les angles vifs et offre un support mécanique robuste.

Une approche systématique de la sélection transforme l'élément chauffant d'une simple pièce consommable en un composant stratégique qui améliore la stabilité et le contrôle du processus.

Tableau Récapitulatif :

| Facteur de Sélection | Considération Clé | Recommandation |

|---|---|---|

| Nuance du Matériau | Graphite Isostatique vs. Extrudé | Isostatique pour une résistance uniforme et une résistance aux chocs thermiques ; extrudé pour les applications sensibles aux coûts. |

| Pureté | Teneur en Cendres | Faible teneur en cendres pour les processus sensibles (par exemple, semi-conducteurs) afin d'éviter la contamination. |

| Conception | Géométrie et Qualité d'Usinage | Optimiser la section transversale pour la résistance électrique ; éviter les coins vifs pour réduire les points de contrainte. |

| Environnement Opérationnel | Température, Cyclage, Atmosphère | Adapter la nuance à la température maximale ; utiliser du graphite isostatique pour les cycles thermiques fréquents ; assurer une atmosphère inerte/sous vide. |

| Compromis | Performance vs. Coût | Le graphite isostatique de haute pureté offre une durée de vie plus longue et une meilleure fiabilité, réduisant le coût total de possession. |

Maximisez les performances et la durée de vie de votre four à haute température avec les solutions avancées de chauffage en graphite de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants conçus avec précision et adaptés à vos exigences uniques. Notre expertise en sélection de matériaux (y compris le graphite isostatique à grain fin et de haute pureté) et en conception personnalisée garantit une uniformité thermique, une stabilité mécanique et une compatibilité chimique optimales pour votre application. Que vous ayez besoin de fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ou de systèmes CVD/PECVD, nos capacités de personnalisation approfondies offrent fiabilité et contrôle du processus. Prêt à améliorer l'efficacité de votre four ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur