L'utilisation d'un four à résistance de type boîte nécessite une approche disciplinée tant en matière de sécurité que de maintenance. Les considérations clés impliquent une stratégie en trois parties : des vérifications diligentes avant utilisation pour s'assurer que l'équipement est prêt, une surveillance active pendant le cycle de chauffage pour prévenir les incidents, et un calendrier d'entretien cohérent à long terme axé sur les composants centraux du four pour assurer la longévité et la fiabilité.

La puissance et la simplicité d'un four à boîte peuvent masquer ses risques principaux. Le véritable objectif de tout plan de sécurité et de maintenance est de gérer la dégradation inévitable causée par la chaleur extrême, protégeant non seulement l'opérateur, mais aussi l'intégrité de l'équipement et la qualité de vos résultats.

Procédures de sécurité fondamentales : Avant et pendant l'utilisation

Le fonctionnement sûr est un processus actif, pas passif. Il commence avant même que le four ne soit allumé et se poursuit jusqu'à ce que la pièce à usiner soit refroidie et retirée.

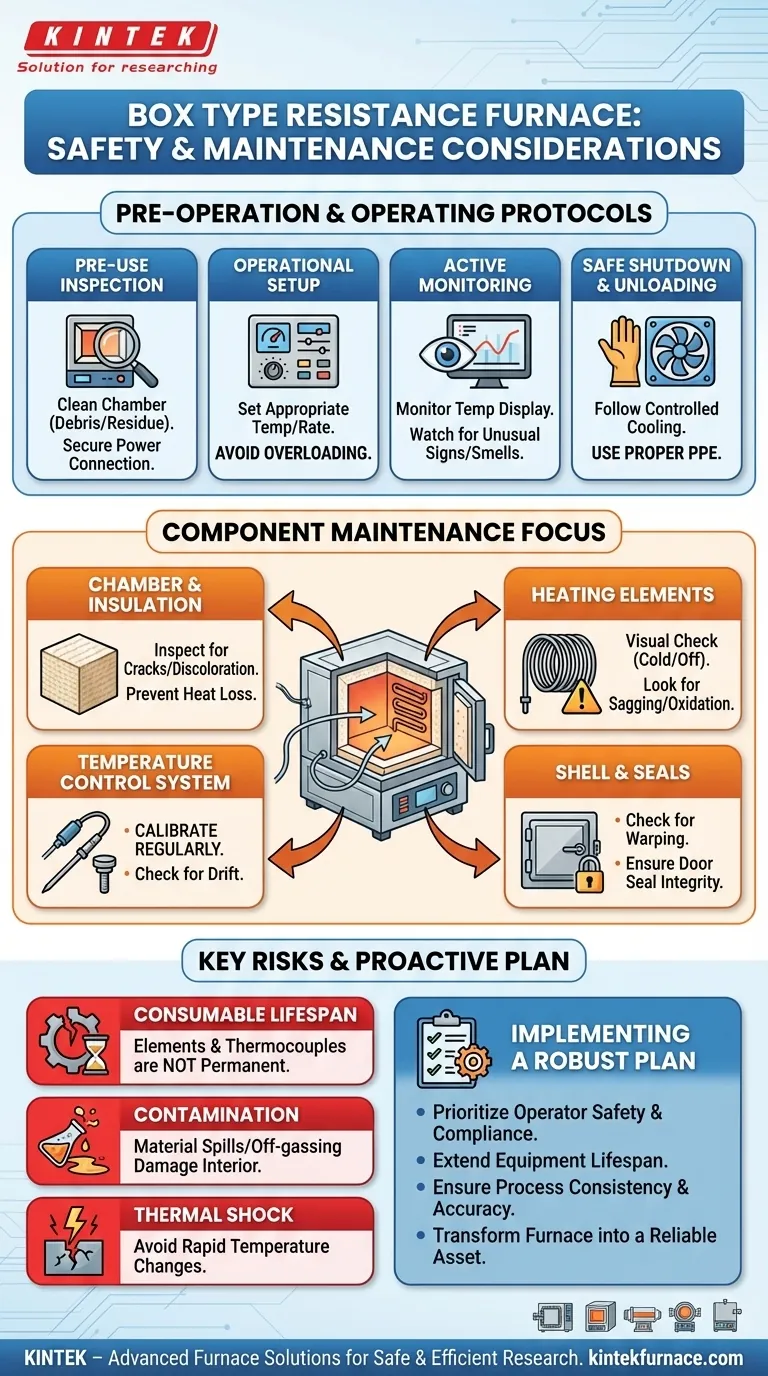

Inspection avant utilisation : La première ligne de défense

Avant chaque utilisation, effectuez une inspection brève mais approfondie. Vérifiez d'abord la chambre du four pour détecter tout débris, résidu ou contamination des cycles précédents. Une chambre propre empêche les réactions chimiques indésirables et protège les éléments chauffants.

Ensuite, confirmez que l'alimentation électrique est connectée correctement et solidement. Tout jeu ou dommage dans la connexion électrique constitue un risque important d'incendie et d'électrocution.

Configuration correcte des paramètres opérationnels

Une configuration appropriée est essentielle. Réglez toujours une température cible et une vitesse de chauffage appropriées pour votre matériau et bien dans les limites spécifiées du four. Essayer de chauffer trop rapidement ou de dépasser la température maximale peut provoquer un choc thermique de l'isolation et réduire considérablement la durée de vie des éléments chauffants.

Ne surchargez jamais la chambre du four. La surcharge peut entraîner une mauvaise uniformité de la température et exercer une contrainte excessive sur les composants structurels et chauffants du four.

Surveillance active pendant le cycle de chauffage

Ne vous contentez pas de « régler et oublier ». L'affichage numérique fournit des données de température en temps réel ; surveillez-le pour vous assurer que le four suit le profil de chauffage souhaité et ne dépasse pas la température cible.

Soyez attentif aux sons, odeurs ou changements visuels inhabituels. Ceux-ci peuvent être des indicateurs précoces d'une défaillance d'un composant ou d'un problème avec le matériau traité.

Arrêt sûr et déchargement

Suivez les procédures de refroidissement recommandées par le fabricant. Un refroidissement rapide et incontrôlé peut endommager à la fois la garniture du four et la pièce par choc thermique. Utilisez toujours des équipements de protection individuelle (EPI) appropriés lors du déchargement, car les composants resteront dangereusement chauds longtemps après l'arrêt de l'alimentation.

Une stratégie de maintenance basée sur les composants

La fiabilité à long terme dépend de l'entretien proactif des systèmes clés du four. Comprendre le rôle de chaque composant est crucial pour un entretien ciblé.

La chambre du four et l'isolation

Les parois intérieures sont généralement constituées de laine isolante en alumine (oxyde d'aluminium). Inspectez régulièrement ce matériau à la recherche de fissures, de durcissement ou de décoloration. Les vides dans l'isolation entraînent une perte de chaleur, une réduction de l'efficacité énergétique et des points chauds potentiels sur la coque extérieure du four.

Les éléments chauffants

Les fils résistifs ou éléments chauffants sont le cœur du four et sont des pièces d'usure. Effectuez périodiquement une inspection visuelle (lorsque le four est froid et éteint) à la recherche de signes d'affaissement, d'oxydation ou de fragilité. Leur durée de vie est limitée et est directement affectée par la température de fonctionnement et l'atmosphère.

Le système de contrôle de la température

Une lecture précise de la température est non négociable pour la sécurité et le contrôle du processus. Le système repose sur des capteurs de température (thermocouples) et des contrôleurs. Avec le temps, les thermocouples peuvent dériver, fournissant des lectures inexactes. Il est essentiel d'avoir un calendrier pour vérifier l'étalonnage du système par rapport à une norme connue.

La coque et les joints du four

Inspectez la coque métallique extérieure à la recherche de tout signe de déformation ou de décoloration, ce qui pourrait indiquer une défaillance de l'isolation interne. Pour les fours utilisés avec des atmosphères contrôlées, l'intégrité des joints de porte est essentielle. Une fuite de joint compromet l'atmosphère, gaspille du gaz et peut entraîner des résultats incohérents.

Comprendre les compromis et les risques

L'objectivité exige de reconnaître les défis inhérents au travail avec des équipements à haute température.

La durée de vie des consommables

Les éléments chauffants et les thermocouples ne sont pas des pièces permanentes ; ce sont des consommables avec une durée de vie prévisible. Planifier leur remplacement éventuel dans le cadre de votre budget d'entretien régulier est le signe d'une opération bien gérée, et non d'un échec.

Le danger de la contamination

Les déversements ou les émanations des matériaux que vous chauffez peuvent avoir un effet corrosif sur l'intérieur du four. Certains matériaux peuvent libérer des agents qui attaquent agressivement les éléments chauffants et l'isolation, entraînant une défaillance prématurée. C'est pourquoi maintenir la chambre propre est une priorité de sécurité et de maintenance.

Le choc thermique : Un risque caché

La cause la plus fréquente de dommages à l'isolation céramique et même à certaines pièces est le choc thermique. Cela se produit lorsque la température change trop rapidement. Le respect des vitesses de chauffage et de refroidissement contrôlées est le facteur le plus important pour préserver l'intégrité structurelle du four.

Mise en œuvre d'un plan de sécurité et de maintenance robuste

Votre approche spécifique doit être adaptée à vos objectifs opérationnels principaux.

- Si votre objectif principal est la sécurité de l'opérateur et la conformité : Imposer une liste de contrôle obligatoire avant utilisation, s'assurer que les EPI appropriés sont toujours utilisés et documenter toutes les procédures opérationnelles et de maintenance.

- Si votre objectif principal est de prolonger la durée de vie de l'équipement : Mettre en œuvre un calendrier de maintenance proactive axé sur l'inspection visuelle des éléments chauffants et de l'isolation pour détecter la dégradation à un stade précoce.

- Si votre objectif principal est la cohérence et la précision du processus : Prioriser l'étalonnage régulier de votre système de contrôle de la température et maintenir une chambre de four méticuleusement propre.

En fin de compte, une approche proactive de la sécurité et de la maintenance transforme votre four d'un simple outil en un atout fiable et prévisible à long terme.

Tableau récapitulatif :

| Aspect | Considérations clés |

|---|---|

| Inspection avant utilisation | Vérifier les débris, fixer les connexions électriques et nettoyer la chambre |

| Configuration opérationnelle | Régler la température/vitesse appropriée, éviter la surcharge |

| Surveillance active | Surveiller les sons/odeurs inhabituels, vérifier l'affichage de la température |

| Arrêt/Déchargement | Suivre le refroidissement contrôlé, utiliser des EPI pour les composants chauds |

| Focus de maintenance | Inspecter l'isolation, les éléments chauffants, les capteurs de température et les joints |

| Risques | Gérer le choc thermique, la contamination et la durée de vie des consommables |

Assurez-vous que les processus à haute température de votre laboratoire sont sûrs et efficaces grâce aux solutions de four avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des produits fiables tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie nous permet de répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations et vous fournir des solutions sur mesure pour vos exigences spécifiques !

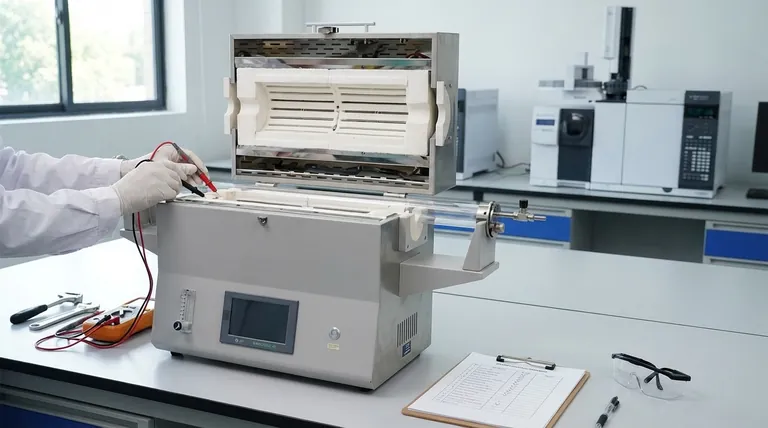

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision