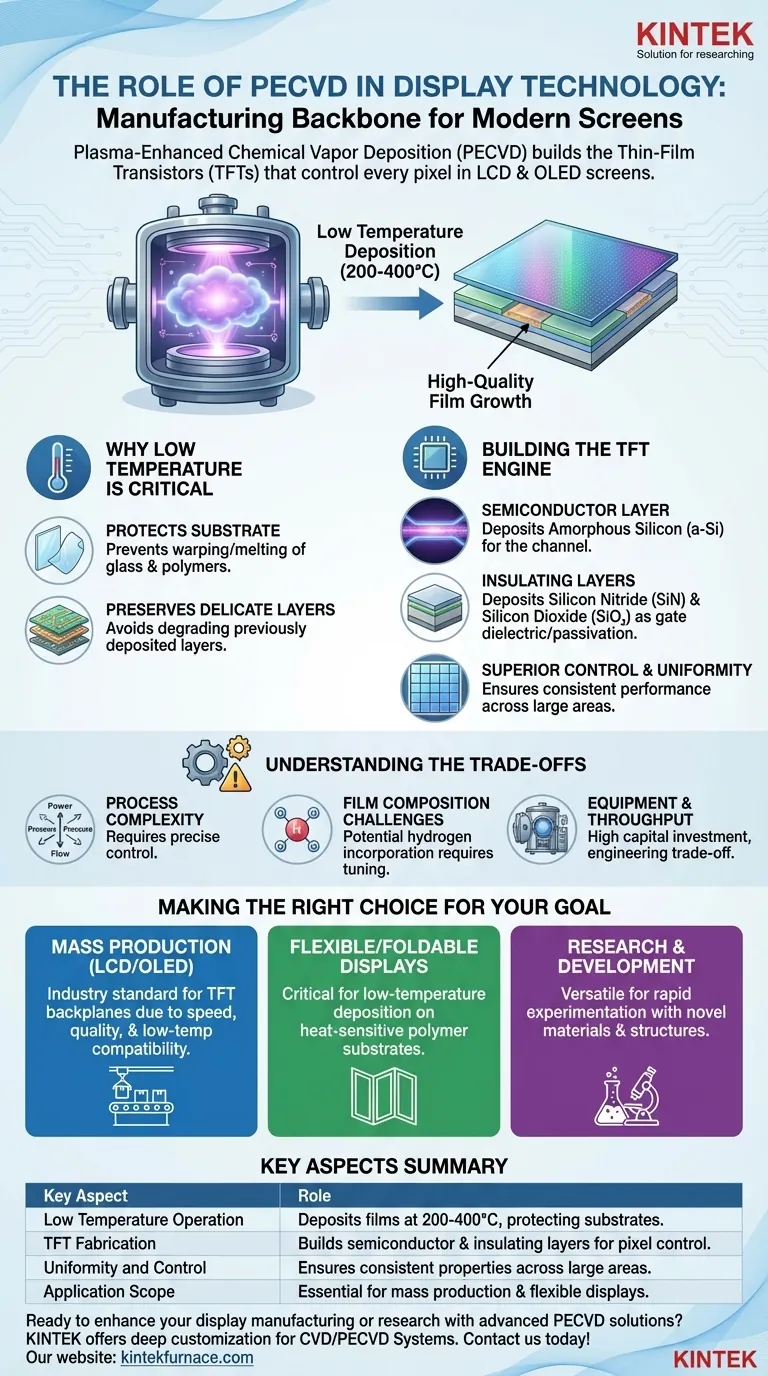

En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est l'épine dorsale de la fabrication des écrans haute résolution modernes. C'est le processus critique utilisé pour déposer les couches ultra-fines de matériaux semi-conducteurs et isolants qui forment les commutateurs microscopiques – appelés transistors à couche mince (TFT) – contrôlant chaque pixel d'un écran LCD ou OLED.

Le défi fondamental dans la fabrication des écrans est de construire des composants électroniques complexes et performants sur des substrats de verre ou de plastique larges et sensibles à la chaleur. Le PECVD résout ce problème en utilisant un plasma riche en énergie pour déposer des films de haute qualité à basse température, une tâche impossible pour les méthodes traditionnelles à haute chaleur.

Pourquoi la basse température est le facteur décisif

La principale raison pour laquelle le PECVD est indispensable pour la fabrication d'écrans est sa capacité à fonctionner à basse température. Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite une chaleur très élevée pour déclencher les réactions chimiques nécessaires à la formation d'un film.

Protection du substrat d'affichage

Les panneaux d'affichage sont fabriqués à partir de grandes feuilles de verre ou, pour les écrans flexibles, de plastiques polymères. Ces matériaux ne peuvent pas supporter les températures élevées (souvent >800°C) des méthodes de fabrication plus anciennes sans se déformer, fondre ou se briser.

Le PECVD fonctionne à des températures beaucoup plus basses (typiquement 200-400°C), bien dans la tolérance de ces substrats.

Préservation des couches délicates

Les écrans sont construits couche par couche. Une fois qu'une couche électronique sensible est déposée, soumettre le panneau à une température élevée pour ajouter la couche suivante détruirait le travail déjà accompli.

Le faible budget thermique du PECVD garantit que chaque nouvelle couche peut être ajoutée sans dégrader les circuits fragiles et complexes situés en dessous.

Construction du moteur du pixel : le transistor à couche mince

Chaque pixel d'un écran moderne a besoin de son propre commutateur dédié pour l'allumer, l'éteindre ou régler sa luminosité. Ce commutateur est un transistor à couche mince (TFT), et le PECVD est utilisé pour construire ses composants les plus cruciaux. Considérez un TFT comme le gardien microscopique de la lumière de chaque pixel.

Dépôt de la couche semi-conductrice

Le cœur du TFT est son canal semi-conducteur, le plus souvent constitué de silicium amorphe (a-Si). Le PECVD est la méthode standard de l'industrie pour déposer cette couche de a-Si avec une grande uniformité sur une très grande surface.

Création de couches isolantes critiques

Un transistor nécessite des couches isolantes pour fonctionner correctement. Le PECVD est utilisé pour déposer des matériaux tels que le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂).

Ces films servent de diélectrique de grille, qui contrôle le flux de courant dans le transistor, et de couches de passivation, qui protègent le transistor de la contamination environnementale.

Contrôle et uniformité supérieurs

Le processus plasma donne aux fabricants un contrôle exceptionnel sur les propriétés du film, telles que sa densité, sa contrainte et ses caractéristiques électriques. Cela garantit que les millions de TFT répartis sur un écran fonctionnent uniformément, évitant les défauts et assurant une image cohérente et de haute qualité.

Comprendre les compromis

Bien que dominant, le PECVD est un processus sophistiqué avec des complexités inhérentes. Reconnaître ses limites est essentiel pour comprendre son application.

Complexité du processus

L'utilisation du plasma ajoute de nombreuses variables au processus de dépôt, notamment la puissance, la pression, le débit de gaz et la fréquence. Le maintien d'un contrôle précis sur ces variables est essentiel pour obtenir des résultats répétables et de haute qualité et éviter les défauts de film.

Défis de composition des films

Étant donné que le PECVD utilise des gaz réactifs décomposés par le plasma, des éléments de ces gaz (comme l'hydrogène) peuvent s'incorporer dans le film déposé. Bien que cela soit souvent géré, un excès d'hydrogène peut affecter les performances électroniques de la couche semi-conductrice, nécessitant un réglage minutieux du processus.

Équipement et débit

Les systèmes PECVD sont des chambres à vide complexes qui représentent un investissement en capital important. Bien qu'ils offrent des taux de dépôt élevés par rapport à certaines alternatives, l'équilibre entre la vitesse de dépôt et la qualité du film est un compromis d'ingénierie constant dans la production de masse.

Faire le bon choix pour votre objectif

Le rôle du PECVD est défini par l'objectif spécifique du processus de fabrication, de la production de masse à la recherche de nouvelle génération.

- Si votre objectif principal est la production en série d'écrans LCD ou OLED standard : Le PECVD est la norme industrielle non négociable pour créer le backplane TFT en raison de son équilibre inégalé entre vitesse, qualité et compatibilité basse température.

- Si votre objectif principal est le développement d'écrans flexibles ou pliables : La capacité basse température du PECVD est encore plus critique, car c'est l'une des rares technologies capables de déposer des films électroniques de haute qualité sur des substrats polymères sensibles à la chaleur.

- Si votre objectif principal est la recherche et le développement : La polyvalence du PECVD permet une expérimentation rapide avec une large gamme de matériaux et de structures de dispositifs nouveaux, des semi-conducteurs avancés aux revêtements optiques ou protecteurs spécialisés.

En fin de compte, comprendre le PECVD, c'est comprendre le processus fondamental qui permet les écrans vibrants et haute résolution qui font partie intégrante de notre vie quotidienne.

Tableau récapitulatif :

| Aspect clé | Rôle dans la technologie d'affichage |

|---|---|

| Fonctionnement à basse température | Dépose des films à 200-400°C, évitant d'endommager les substrats en verre ou en plastique sensibles à la chaleur. |

| Fabrication de TFT | Construit des couches semi-conductrices (par exemple, silicium amorphe) et isolantes (par exemple, nitrure de silicium) pour le contrôle des pixels. |

| Uniformité et contrôle | Assure des propriétés de film cohérentes sur de grandes surfaces, réduisant les défauts et améliorant la qualité de l'image. |

| Champ d'application | Essentiel pour la production en série d'écrans LCD/OLED et le développement d'écrans flexibles. |

Prêt à améliorer votre fabrication ou votre recherche d'affichage avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus pour des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision