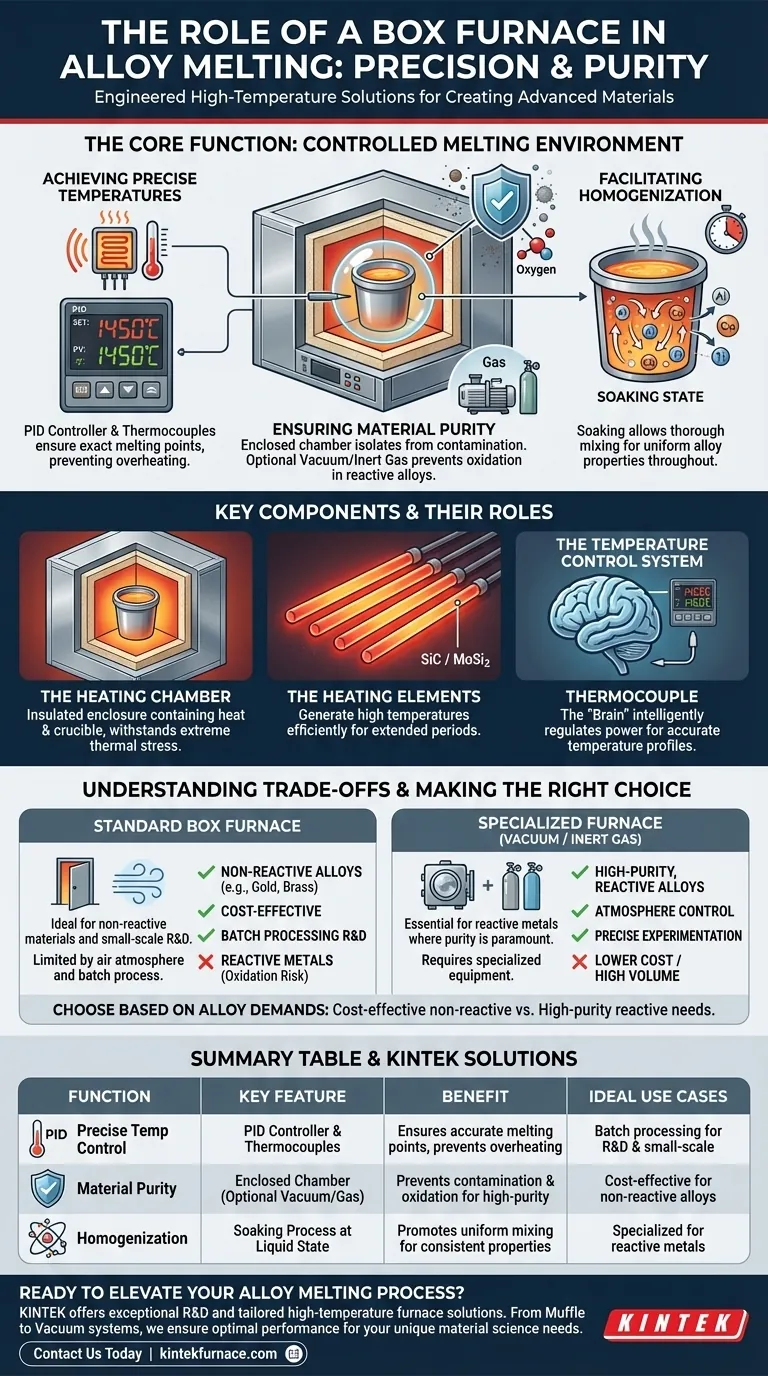

Les fours à caisson jouent un rôle essentiel dans la fusion des alliages en fournissant des environnements contrôlés à haute température pour transformer les mélanges de métaux solides en états liquides.Ce processus est essentiel pour créer des alliages aux propriétés précises, car le four assure un chauffage uniforme et minimise les risques de contamination.Alors que les fours à caisson sont polyvalents pour différents métaux, des technologies comme le four à induction four à induction igbt offrent des caractéristiques avancées telles que l'efficacité énergétique et le chauffage rapide, ce qui les rend adaptés aux opérations à l'échelle industrielle.Le choix entre les différents types de fours dépend de facteurs tels que la composition du matériau, la pureté requise et l'échelle de production.

Explication des principaux points :

-

Fonction principale d'un four à caisson dans la fusion d'alliages

- Chauffer les mélanges de métaux jusqu'à leur point de fusion, ce qui permet de créer des alliages sur mesure dotés de propriétés mécaniques ou chimiques spécifiques.

- Maintient des températures constantes pour garantir l'homogénéité du matériau fondu, ce qui est essentiel pour le contrôle de la qualité.

-

Avantages par rapport aux autres technologies

- Chauffage uniforme:Contrairement à certaines méthodes d'induction, les fours à caisson assurent une distribution régulière de la chaleur, réduisant ainsi les points chauds susceptibles de provoquer des compositions d'alliage inégales.

- Polyvalence des matériaux:Convient à une large gamme de métaux, y compris ceux qui nécessitent des vitesses de chauffage plus lentes (par exemple, certains alliages d'acier).

- Prévention de la contamination:La conception fermée minimise l'exposition à l'oxygène et à d'autres contaminants, préservant ainsi la pureté du métal.

-

Comparaison avec des systèmes avancés tels que les fours à induction IGBT

- Alors que les fours à caisson excellent dans les environnements contrôlés, fours à induction igbt offrent des temps de fusion plus rapides et une efficacité énergétique pour les opérations à haut débit.

- La précision de la technologie IGBT dans la commutation de puissance réduit le gaspillage d'énergie, mais les fours à caisson restent préférables pour les processus nécessitant une exposition prolongée à la chaleur (par exemple, le recuit).

-

Applications clés dans la production d'alliages

- Recherche et développement:Idéal pour les essais en petites séries de nouvelles formulations d'alliages grâce à un contrôle précis de la température.

- Fabrication industrielle:Utilisé pour la fusion de métaux non ferreux (p. ex. laiton, aluminium) où les risques d'oxydation doivent être atténués.

-

Considérations opérationnelles

- Plage de température:Le four atteint généralement 1200°C-1700°C, ce qui est suffisant pour la plupart des alliages, mais inférieur aux fours à induction spécialisés.

- Caractéristiques de sécurité:Comprend une protection contre les surcharges thermiques et des parois isolées, ce qui est essentiel pour la manipulation de matières volatiles.

-

Intégration avec les technologies modernes

- Certains fours à caisson avancés intègrent des interfaces numériques pour la surveillance à distance, bien qu'ils n'aient pas l'adaptabilité en temps réel des systèmes à IGBT.

-

Compromis entre coût et performance

- Les coûts initiaux sont inférieurs à ceux des fours à induction, mais les dépenses énergétiques à long terme peuvent être plus élevées pour les opérations à grande échelle.

Pour les industries qui privilégient la précision à la vitesse, les fours à caisson restent indispensables.Toutefois, l'essor des technologies IGBT et du vide met en évidence une évolution vers l'efficacité dans la production d'alliages en grandes quantités.Comment les systèmes hybrides combinant ces technologies pourraient-ils répondre à des applications de niche ?

Tableau récapitulatif :

| Caractéristiques | Four à caisson | Four à induction IGBT |

|---|---|---|

| Méthode de chauffage | Distribution uniforme et régulière de la chaleur | Chauffage par induction rapide et localisé |

| Plage de température | 1200°C-1700°C | Plus élevée, convient pour une fusion ultra-rapide |

| Polyvalence des matériaux | Large (acier, laiton, aluminium) | Limité par la compatibilité avec l'induction |

| Risque de contamination | Faible (conception fermée) | Modérée (exposition à l'air ambiant) |

| Efficacité énergétique | Modérée | Élevé (l'IGBT réduit le gaspillage d'énergie) |

| Idéal pour | R&D en petites séries, alliages sensibles à l'oxydation | Fusion industrielle à haut débit |

Améliorez votre processus de fusion d'alliage avec les solutions avancées de KINTEK

Que vous ayez besoin de la précision d'un four à caisson ou de l'efficacité d'un système d'induction IGBT, KINTEK fournit des solutions haute température sur mesure.Notre expertise en R&D et en fabrication interne garantit que votre laboratoire ou votre ligne de production obtienne les résultats escomptés :

- des conceptions de fours personnalisables pour des formulations d'alliages uniques.

- Éléments chauffants de pointe (par exemple, MoSi2, SiC) pour des performances constantes.

- Composants compatibles avec le vide pour minimiser les risques de contamination.

Contactez nous dès aujourd'hui pour discuter de vos besoins en matière de fusion d'alliages et découvrir comment nos solutions peuvent optimiser vos résultats !

Produits que vous pourriez rechercher :

Fenêtres d'observation haute pureté pour systèmes à vide

Traversées de vide de précision pour l'alimentation électrique

Éléments chauffants durables pour les fours électriques

Vannes à vide fiables pour le contrôle de la contamination

Éléments chauffants SiC à haute température

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité