Fondamentalement, un système de pompage à vide remplit deux fonctions critiques : créer un environnement contrôlé à basse pression et éliminer activement les gaz indésirables et les contaminants libérés pendant le processus de chauffage. En évacuant systématiquement la chambre du four, le système de pompage empêche l'oxydation et les réactions chimiques non désirées, garantissant que le produit final répond à des normes strictes de pureté et de structure.

L'objectif ultime d'un système de pompage à vide n'est pas simplement de créer un espace vide, mais d'élaborer une atmosphère hautement contrôlée. En éliminant systématiquement les gaz réactifs comme l'oxygène et les sous-produits générés par le processus, ces systèmes garantissent la pureté du matériau, préviennent les défauts de surface et permettent des processus thermiques impossibles dans une atmosphère normale.

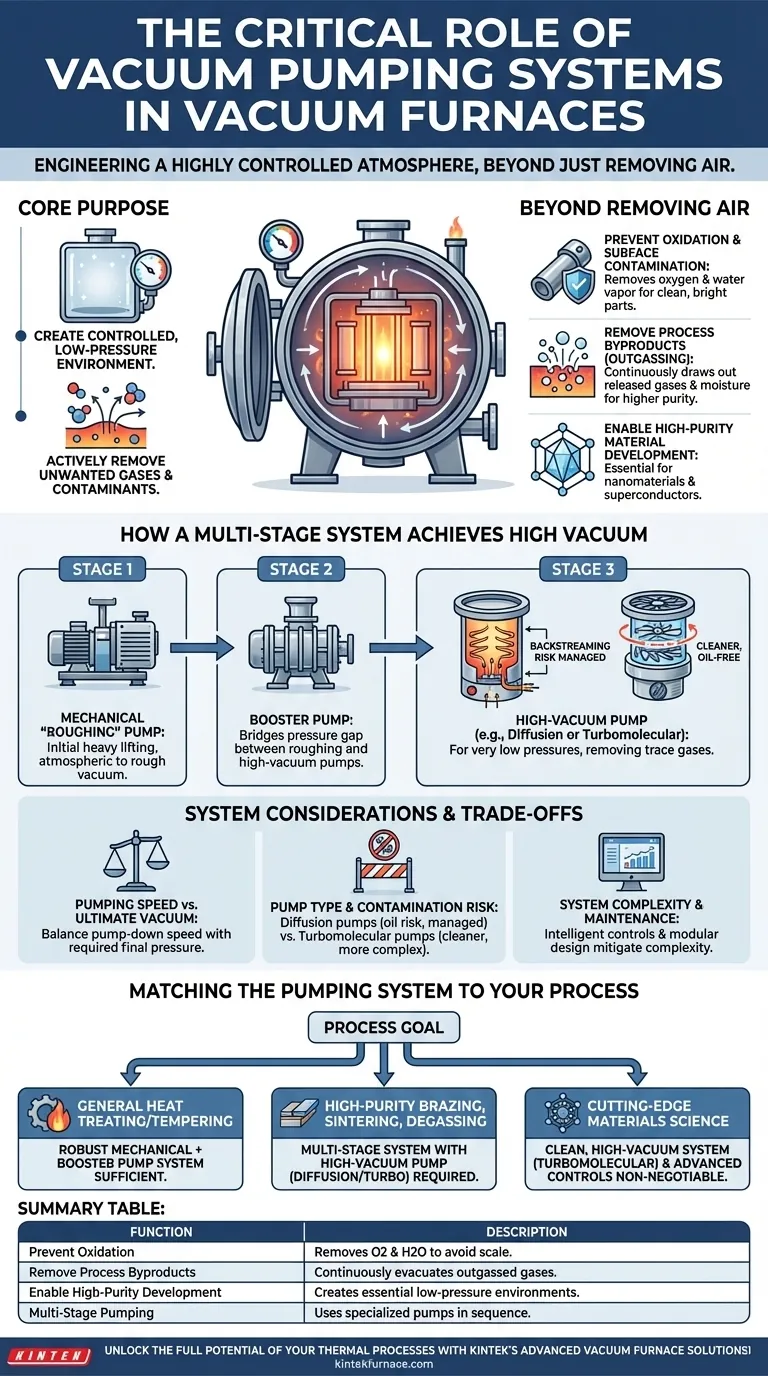

L'objectif principal : Au-delà du simple retrait de l'air

La fonction d'une pompe à vide va bien au-delà de la simple évacuation de la chambre. C'est un processus actif et continu qui purifie l'ensemble de l'environnement de traitement thermique.

Prévention de l'oxydation et de la contamination de surface

Le bénéfice le plus immédiat d'un vide est l'élimination des gaz atmosphériques, principalement l'oxygène et la vapeur d'eau.

Dans une atmosphère normale, le chauffage des métaux provoque leur réaction avec l'oxygène, formant une couche d'oxyde (calamine) à la surface. Un four à vide empêche cela, ce qui permet d'obtenir des pièces propres, brillantes et exemptes d'oxydation. Ceci est essentiel pour des applications telles que le revenu sous vide des aciers à outils et des alliages à haute température.

Élimination des sous-produits du processus (dégazage)

Lorsque les matériaux sont chauffés, ils libèrent des gaz piégés, de l'humidité et des éléments volatils de leur masse et de leur surface — un processus appelé dégazage.

Le système de pompage à vide aspire continuellement ces sous-produits libérés hors du four. Cette étape de purification est essentielle pour obtenir un produit final de plus haute pureté, ce qui constitue un avantage clé du traitement sous vide.

Permettre le développement de matériaux de haute pureté

Pour les applications avancées comme la production de nanomatériaux ou de matériaux supraconducteurs, même des traces d'impuretés peuvent être catastrophiques.

Un environnement à vide poussé est le seul moyen de garantir l'extrême pureté requise pour que ces matériaux se forment et croissent correctement. Le système de pompage crée les conditions idéales de haute température et de vide poussé pour cette synthèse.

Comment un système multi-étages atteint le vide poussé

Atteindre un vide poussé ne se fait pas avec une seule pompe. Au lieu de cela, les fours utilisent une séquence de pompes spécialisées, chacune conçue pour fonctionner efficacement dans une plage de pression spécifique.

Étape 1 : La pompe mécanique de « pré-vide »

C'est la première étape et le cheval de bataille du système. La pompe mécanique (ou pompe de pré-vide) effectue le travail initial important, éliminant la majeure partie de l'air de la chambre et faisant passer la pression du niveau atmosphérique à un vide grossier.

Étape 2 : La pompe de surpression (Booster)

Une fois que l'efficacité de la pompe mécanique diminue à des pressions plus basses (généralement en dessous de 20 Torr), une pompe de surpression prend le relais. Elle agit comme intermédiaire, comblant efficacement l'écart de pression entre la pompe de pré-vide et la pompe à vide poussé.

Étape 3 : La pompe à vide poussé

Pour atteindre les pressions très basses requises pour les processus sensibles, une pompe à vide poussé est activée. Les types courants comprennent les pompes à diffusion ou les pompes turbomoléculaires.

Les pompes à diffusion n'ont pas de pièces mobiles et utilisent des jets de vapeur d'huile chaude pour entraîner les molécules de gaz restantes. Les pompes turbomoléculaires utilisent des pales rotatives à grande vitesse pour expulser les molécules de gaz de la chambre.

Pompes de soutien pour l'intégrité du système

Dans certaines configurations, une petite pompe de maintien est utilisée. Son rôle est souvent de maintenir la pression de refoulement correcte pour la pompe à diffusion, empêchant ainsi son huile de refluer dans la chambre du four et de contaminer le processus.

Comprendre les compromis et les considérations du système

Le choix et la configuration d'un système de pompage impliquent de trouver un équilibre entre les performances, le coût et les exigences du processus.

Vitesse de pompage vs. Vide ultime

Un système conçu pour un vide ultime très profond (ou "dur") peut ne pas être le plus rapide pour éliminer l'air initial en vrac. La conception doit équilibrer la vitesse de mise sous vide avec le niveau de pression final requis par le processus.

Type de pompe et risque de contamination

Les pompes à diffusion sont robustes et rentables, mais utilisent de l'huile, ce qui présente un risque mineur mais réel de contamination par reflux (backstreaming). Ce risque est géré par des chicanes, des pièges et un fonctionnement approprié.

Les pompes turbomoléculaires sont considérées comme plus "propres" car elles sont sans huile, mais sont plus complexes mécaniquement et sensibles aux surpressions soudaines.

Complexité du système et entretien

Un système multi-étages est très efficace mais ajoute de la complexité. Les fours à vide modernes atténuent cela grâce à des systèmes de contrôle intelligents qui automatisent la séquence de mise sous vide, réduisant ainsi le risque d'erreur de l'opérateur. Une conception modulaire simplifie également l'entretien et le dépannage, prolongeant la durée de vie de l'équipement.

Adapter le système de pompage à votre processus

Le système de pompage idéal est directement lié à l'objectif métallurgique ou chimique de l'opération.

- Si votre objectif principal est le traitement thermique général ou le revenu : Un système robuste de pompe mécanique et de surpression est souvent suffisant pour prévenir l'oxydation et atteindre les propriétés matérielles souhaitées.

- Si votre objectif principal est le brasage, le frittage ou le dégazage de haute pureté : Vous avez besoin d'un système multi-étages avec une pompe à vide poussé (diffusion ou turbo) pour éliminer efficacement tous les contaminants et sous-produits de dégazage.

- Si votre objectif principal est la science des matériaux de pointe (nanomatériaux, supraconducteurs) : Un système à vide poussé et propre, utilisant probablement des pompes turbomoléculaires et des commandes avancées, est non négociable pour garantir une pureté absolue et la répétabilité du processus.

En fin de compte, comprendre et contrôler le système de pompage de votre four est la clé pour maîtriser votre processus thermique et garantir la qualité de votre produit final.

Tableau récapitulatif :

| Fonction | Description |

|---|---|

| Prévenir l'oxydation | Élimine l'oxygène et la vapeur d'eau pour éviter la calamine et la contamination de surface pendant le chauffage. |

| Éliminer les sous-produits du processus | Évacue continuellement les gaz dégazés et les éléments volatils pour une plus grande pureté. |

| Permettre le développement de haute pureté | Crée des environnements contrôlés à basse pression essentiels pour les nanomatériaux et les matériaux avancés. |

| Pompage multi-étages | Utilise des pompes de pré-vide, de surpression et à vide poussé pour atteindre efficacement des plages de pression spécifiques. |

Libérez le plein potentiel de vos processus thermiques avec les solutions de fours à vide avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, garantissant pureté, efficacité et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de traitement de matériaux !

Guide Visuel

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels matériaux sont utilisés pour les éléments chauffants dans un four sous vide ? Choisissez le bon élément pour vos besoins à haute température.

- Pourquoi un système de vide ultra-poussé (VUP) est-il requis pour In2Se3 ? Atteindre une clarté ferroélectrique au niveau atomique

- Pourquoi un système de vide poussé est-il essentiel pour sceller le tube de quartz utilisé dans la préparation de monocristaux de Fe3GeTe2 ?

- Comment un système de pompe à vide poussé facilite-t-il la synthèse de rhénates à base de calcium de haute qualité ? Synthèse experte

- Quelle est la fonction des systèmes de vide et des connecteurs d'étanchéité ? Maîtriser les environnements chimiques purs et contrôlés