Dans l'industrie des matériaux de construction, les fours tubulaires rotatifs sont la technologie essentielle utilisée pour la transformation chimique à haute température des matières premières en produits intermédiaires stables. Leurs rôles principaux sont la production de clinkers de ciment – le composant principal du ciment Portland – et la calcination du gypse pour créer du plâtre. Ils y parviennent en traitant en continu de grands volumes de matériaux avec une chaleur très uniforme et contrôlée.

Le défi principal dans la production de matériaux de construction est d'obtenir des propriétés chimiques et physiques constantes pour d'immenses quantités de produits. Les fours tubulaires rotatifs résolvent ce problème en combinant un flux continu de matériaux avec un chauffage précis et uniforme, garantissant que chaque particule subit la transformation nécessaire à l'échelle industrielle.

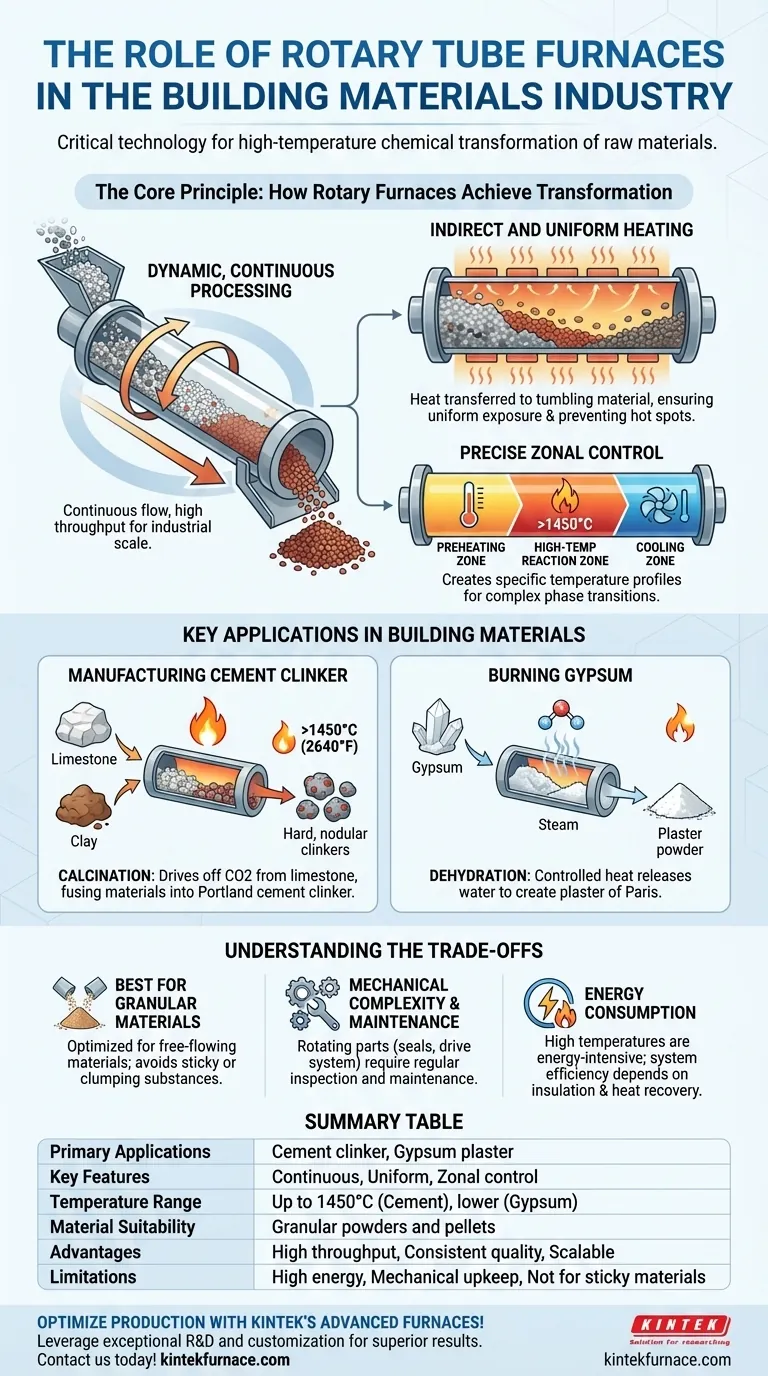

Le principe fondamental : comment les fours rotatifs réalisent la transformation

Pour comprendre le rôle de ces fours, vous devez d'abord comprendre leur conception fondamentale. Ce ne sont pas simplement des fours ; ce sont des systèmes de traitement dynamiques conçus pour des résultats spécifiques.

Traitement dynamique et continu

Un four tubulaire rotatif se compose d'un long tube cylindrique légèrement incliné qui tourne lentement sur son axe. La matière première est introduite en continu par l'extrémité supérieure et, en raison de la rotation et de l'inclinaison, elle tombe progressivement vers l'extrémité inférieure où elle est déchargée.

Ce mouvement continu est la clé de leur débit élevé, ce qui les rend idéaux pour l'échelle massive requise par l'industrie des matériaux de construction.

Chauffage indirect et uniforme

Le four fonctionne selon un principe de chauffage indirect. Le tube rotatif est logé dans une chambre de chauffage statique plus grande. Les éléments chauffants ou les brûleurs chauffent l'extérieur du tube, et cette chaleur est transférée au matériau qui tombe à l'intérieur.

La rotation constante garantit que chaque particule est soulevée et projetée à travers l'atmosphère chaude du tube, assurant une exposition à la chaleur exceptionnellement uniforme. Cela évite les points chauds et garantit que les réactions chimiques se déroulent uniformément sur l'ensemble du lot.

Contrôle zonal précis

Les fours rotatifs industriels sont souvent conçus avec de multiples zones de contrôle thermique le long de la longueur du tube. Cela permet aux ingénieurs de créer un profil de température précis pour le matériau pendant son parcours.

Un profil typique peut inclure une zone de préchauffage, une zone de réaction à haute température (ou de "calcination") et une zone de refroidissement. Ce niveau de contrôle est essentiel pour les transitions de phase chimiques complexes qui définissent les propriétés finales du matériau.

Applications clés dans les matériaux de construction

Les capacités uniques des fours rotatifs les rendent indispensables pour deux processus fondamentaux de l'industrie.

Fabrication de clinker de ciment

Le clinker de ciment est le composant principal du ciment Portland moderne. Il est formé en chauffant un mélange homogène de calcaire et d'argile à des températures dépassant 1450°C (2640°F).

Dans ce processus, le four rotatif effectue la calcination, en chassant le dioxyde de carbone du calcaire et en fusionnant les matériaux restants en de nouveaux composés. La chaleur uniforme et extrême garantit que cette réaction chimique complexe est complète, produisant les clinkers durs et nodulaires qui sont ensuite broyés en poudre de ciment.

Calcination du gypse

Lorsque la roche de gypse est chauffée, elle subit une déshydratation, libérant des molécules d'eau pour devenir du sulfate de calcium hémihydraté – communément appelé plâtre de Paris.

Un four rotatif fournit la chaleur contrôlée et constante requise pour ce processus, généralement à des températures beaucoup plus basses que la production de ciment. Le contrôle précis de la température empêche la "surchauffe" du gypse, ce qui le rendrait inutilisable comme plâtre.

Comprendre les compromis

Bien que puissants, les fours tubulaires rotatifs sont une solution spécialisée avec des limitations spécifiques. Comprendre ces compromis est crucial pour une application appropriée.

Mieux adapté aux matériaux granulaires

La conception est optimisée pour le traitement des poudres, des pastilles et d'autres matériaux granulaires à écoulement libre. Les matériaux collants, ayant un faible point de fusion ou pouvant s'agglomérer en gros amas peuvent causer des problèmes opérationnels importants.

Complexité mécanique et maintenance

La nature rotative du four introduit une complexité mécanique. Les joints à chaque extrémité du tube et le système d'entraînement qui fait tourner le cylindre sont des points d'usure qui nécessitent une inspection et un entretien réguliers pour éviter les pertes de chaleur et assurer la fiabilité.

Consommation d'énergie

Le chauffage d'un grand tube métallique rotatif à très hautes températures est un processus gourmand en énergie. Bien que le transfert de chaleur vers le matériau soit très efficace, l'efficacité globale du système dépend de l'isolation, de l'intégrité des joints et des systèmes de récupération de chaleur, ce qui augmente le coût d'investissement.

Faire le bon choix pour votre objectif

Le choix d'une technologie de traitement thermique dépend entièrement de votre matériau, de votre volume de production et des propriétés finales souhaitées.

- Si votre objectif principal est la production à grand volume de matériaux comme le clinker de ciment ou les boulettes de minerai de fer : Un four tubulaire rotatif est la solution standard de l'industrie, offrant un débit inégalé et une consistance de produit.

- Si votre objectif principal est la déshydratation à basse température de poudres comme le gypse : Le traitement continu et le chauffage uniforme d'un four rotatif offrent une efficacité et un contrôle qualité supérieurs par rapport aux méthodes statiques par lots à l'échelle.

- Si votre objectif principal est la R&D, le traitement en petits lots ou la manipulation de matériaux sensibles à l'agitation mécanique : Un four à boîte ou à tube statique peut être un choix plus approprié, car il élimine la complexité mécanique et le potentiel de génération de poussière.

En fin de compte, la force du four tubulaire rotatif réside dans sa capacité à imposer un contrôle thermique précis sur un flux de matériau en mouvement continu.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Applications principales | Production de clinker de ciment, Calcination du gypse pour le plâtre |

| Caractéristiques clés | Traitement continu, Chauffage uniforme, Contrôle de température zonal |

| Plage de température | Jusqu'à 1450°C pour le ciment, moins pour le gypse |

| Adéquation des matériaux | Idéal pour les matériaux granulaires comme les poudres et les pastilles |

| Avantages | Rendement élevé, Qualité de produit constante, Évolutivité industrielle |

| Limitations | Consommation d'énergie élevée, Complexité mécanique, Ne convient pas aux matériaux collants |

Optimisez votre production de matériaux de construction avec les fours tubulaires rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions haute température adaptées au ciment, au gypse et bien plus encore. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tube, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision